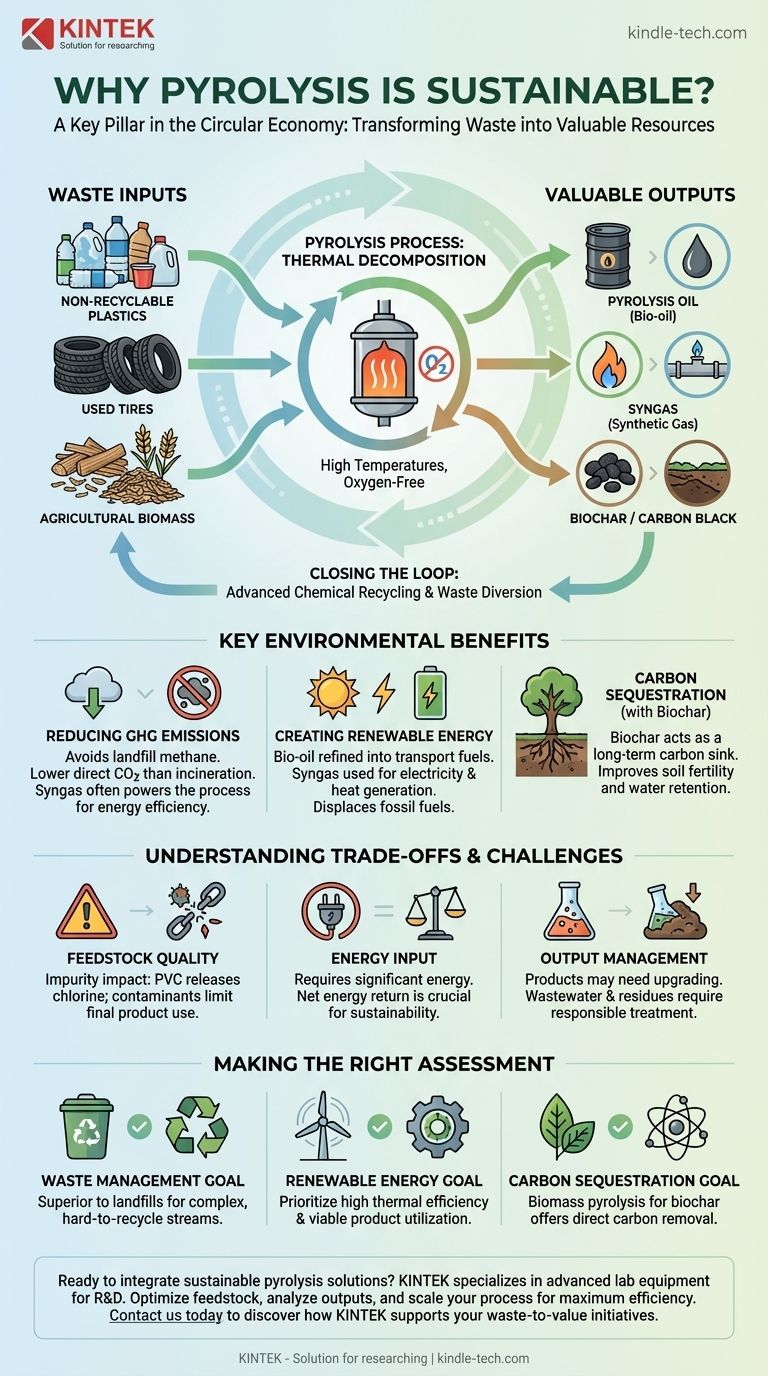

A pirólise é considerada uma tecnologia sustentável porque converte quimicamente fluxos de resíduos de baixo valor, como plásticos não recicláveis e biomassa agrícola, em recursos valiosos como combustível, produtos químicos e sólidos ricos em carbono. Ela serve como um pilar fundamental na economia circular, desviando resíduos de aterros sanitários, reduzindo as emissões de gases de efeito estufa em comparação com alternativas como a incineração, e criando energia e materiais renováveis. No entanto, sua verdadeira sustentabilidade não é automática e depende fortemente da matéria-prima utilizada, da eficiência do processo e da aplicação final de seus produtos.

O princípio central que torna a pirólise uma opção sustentável é sua capacidade de atuar como uma tecnologia de ponte. Ela fecha o ciclo entre o descarte de resíduos e a criação de recursos, transformando um passivo ambiental em um ativo valioso dentro de um modelo econômico circular.

Como a Pirólise Impulsiona uma Economia Circular

A pirólise é um processo de decomposição térmica, quebra de materiais em altas temperaturas em um ambiente sem oxigênio. Ao contrário da queima (incineração), este processo não incinera o material, mas o transforma quimicamente em novas substâncias valiosas.

Transformando Resíduos em Valor

A função principal da pirólise é desbloquear o valor armazenado nos resíduos. Ela pega materiais que chegaram ao fim de sua vida útil e os desconstrói em componentes fundamentais.

- Matérias-primas: Materiais comuns incluem plásticos pós-consumo, pneus usados e biomassa orgânica como lascas de madeira ou resíduos de colheitas.

- Produtos: O processo produz três produtos principais: óleo de pirólise (ou bio-óleo), um gás sintético chamado gás de síntese, e um resíduo sólido de carbono conhecido como biocarvão (de biomassa) ou negro de fumo (de pneus/plásticos).

Viabilizando a Reciclagem Química Avançada

Para os plásticos, a pirólise representa uma forma de reciclagem avançada ou química. Ela pode lidar com fluxos de plástico mistos e contaminados que não são adequados para a reciclagem mecânica tradicional.

O processo decompõe os polímeros em seus blocos de construção de hidrocarbonetos básicos. Estes podem então ser usados como matéria-prima para criar novos plásticos de qualidade virgem, fechando efetivamente o ciclo da produção de plástico.

Desviando Resíduos de Aterros Sanitários

Os aterros sanitários são uma fonte significativa de poluição ambiental. Eles liberam metano, um potente gás de efeito estufa, e podem levar à contaminação do solo e da água subterrânea.

Ao processar resíduos que de outra forma seriam descartados em aterros, a pirólise mitiga diretamente esses riscos ambientais. Isso é especialmente crítico para materiais como plásticos e pneus que não se biodegradam facilmente.

Principais Benefícios Ambientais

Quando implementado corretamente, um sistema de pirólise oferece vantagens distintas sobre os métodos convencionais de gerenciamento de resíduos e produção de energia.

Redução das Emissões de Gases de Efeito Estufa

Em comparação com as alternativas, a pirólise geralmente apresenta uma melhor pegada de carbono. Ela evita as emissões de metano dos aterros sanitários e pode ter emissões diretas de CO2 mais baixas do que a incineração.

Além disso, o gás de síntese produzido é tipicamente usado para alimentar o próprio processo de pirólise, reduzindo a necessidade de insumos externos de combustíveis fósseis e melhorando o balanço energético líquido do sistema.

Criação de Fontes de Energia Renovável

Os produtos da pirólise são eficazes transportadores de energia. O óleo de pirólise pode ser refinado em combustíveis de transporte como diesel ou usado em caldeiras e fornos, substituindo os combustíveis fósseis convencionais. O gás de síntese pode ser queimado em motores ou turbinas para gerar eletricidade e calor.

Produção de Biocarvão Sequestrador de Carbono

Quando a biomassa é a matéria-prima, o subproduto sólido é o biocarvão. Esta é uma forma altamente estável de carbono que resiste à decomposição por centenas ou milhares de anos.

Quando este biocarvão é adicionado ao solo agrícola, ele atua como um poderoso sumidouro de carbono, removendo ativamente o CO2 da atmosfera. Ele também melhora a fertilidade do solo e a retenção de água, criando um benefício adicional para a agricultura.

Compreendendo as Trocas e Desafios

A sustentabilidade da pirólise não é garantida. É um processo industrial complexo com dependências críticas e potenciais desvantagens que devem ser gerenciadas.

A Qualidade da Matéria-Prima é Crucial

A composição da matéria-prima de resíduos tem um impacto enorme no processo. Contaminantes como o plástico PVC podem liberar cloro, criando ácidos corrosivos que danificam o equipamento e produzem subprodutos perigosos. Metais pesados ou outras impurezas podem acabar nos produtos finais, limitando seu uso.

Requisitos de Entrada de Energia

A pirólise requer uma quantidade significativa de energia para atingir e manter suas altas temperaturas de operação. A sustentabilidade de um sistema depende de seu retorno energético líquido. Se ele consumir mais energia de combustíveis fósseis externos do que produz, seu benefício ambiental é severamente comprometido.

Gerenciamento de Produtos e Resíduos

Os produtos da pirólise nem sempre estão prontos para uso imediato. O óleo de pirólise, por exemplo, é frequentemente ácido e instável, exigindo um aprimoramento significativo e custoso antes de poder ser usado como matéria-prima pronta para refinaria. Águas residuais e sólidos residuais também devem ser tratados e descartados de forma responsável.

Fazendo a Avaliação Certa para o Seu Objetivo

Avaliar a sustentabilidade de um projeto de pirólise exige olhar além da tecnologia central para sua aplicação específica, balanço energético e integração dentro da economia local.

- Se o seu foco principal é a gestão de resíduos: A pirólise oferece uma alternativa superior aos aterros sanitários para fluxos de resíduos específicos e difíceis de reciclar, como plásticos mistos, pneus ou biomassa contaminada.

- Se o seu foco principal é a produção de energia renovável: Priorize sistemas com alta eficiência térmica e um plano claro e economicamente viável para aprimorar e utilizar o óleo de pirólise e o gás de síntese resultantes.

- Se o seu foco principal é o sequestro de carbono: A pirólise de biomassa que produz biocarvão para aplicação no solo oferece um dos caminhos mais diretos e verificáveis para a remoção e armazenamento de carbono a longo prazo.

Em última análise, uma operação de pirólise verdadeiramente sustentável é aquela cuidadosamente projetada como um sistema integrado, otimizando a pureza da matéria-prima, a eficiência energética e o uso de maior valor de todos os seus produtos.

Tabela Resumo:

| Aspecto | Fator Chave | Impacto na Sustentabilidade |

|---|---|---|

| Matéria-prima | Plásticos não recicláveis, biomassa | Desvia resíduos de aterros sanitários, permite a economia circular |

| Processo | Decomposição térmica sem oxigênio | Previne emissões nocivas da queima |

| Produtos | Óleo de pirólise, gás de síntese, biocarvão | Cria energia renovável e materiais sequestradores de carbono |

| Eficiência | Balanço energético líquido e qualidade do produto | Determina o benefício ambiental geral |

Pronto para integrar soluções de pirólise sustentável em suas operações? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, adaptados para pesquisa e desenvolvimento em pirólise. Seja otimizando a matéria-prima, analisando os produtos ou escalando seu processo, nossas ferramentas de precisão ajudam você a maximizar a eficiência e a sustentabilidade. Entre em contato conosco hoje para descobrir como a KINTEK pode apoiar suas iniciativas de resíduos a valor com soluções laboratoriais confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Como limpar um forno tubular de alumina? Prolongue a vida útil do tubo com manutenção adequada

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Qual é a função de um forno tubular? Obtenha processamento preciso de alta temperatura em uma atmosfera controlada