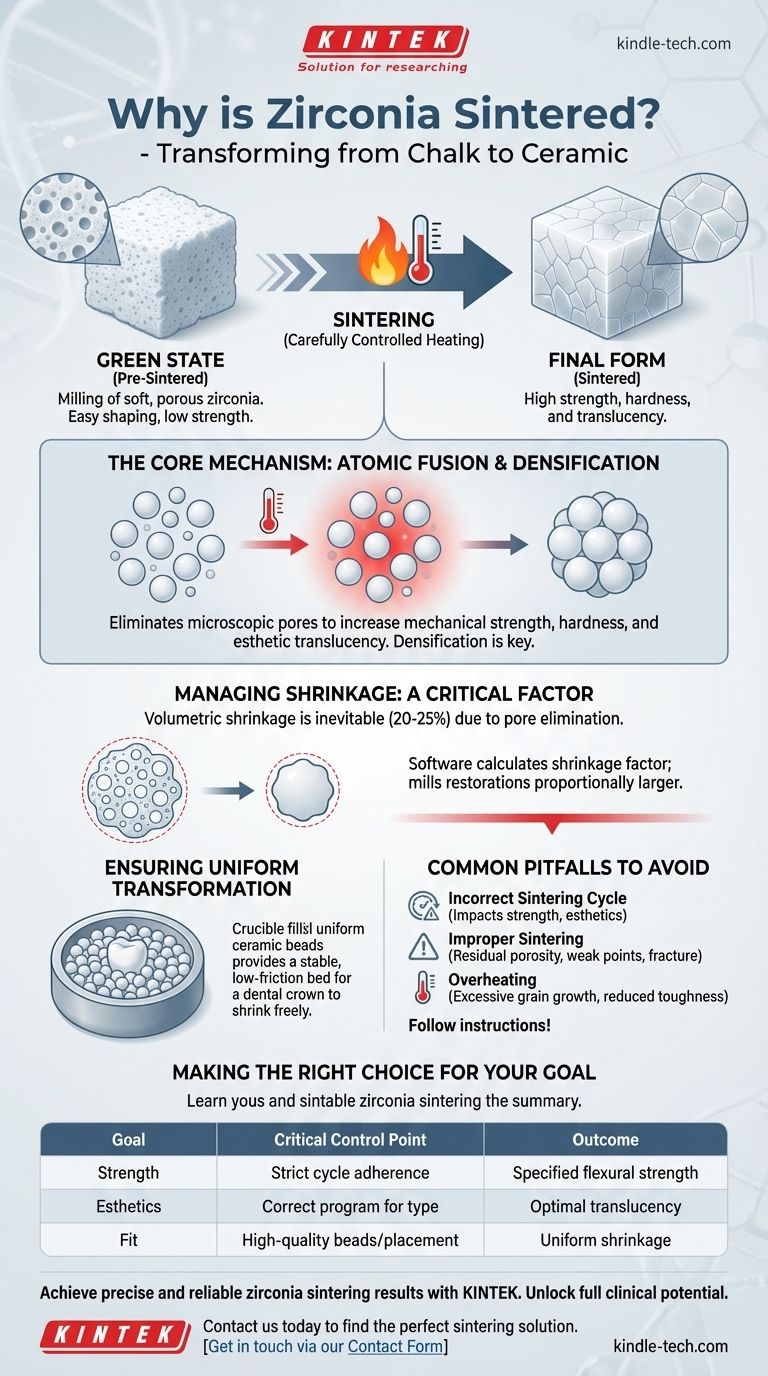

A zircônia é sinterizada para a transformar de um material macio, poroso e semelhante a giz em uma cerâmica densa e de alta resistência. Este processo de aquecimento cuidadosamente controlado funde as partículas individuais de zircônia, eliminando vazios internos para alcançar a dureza final e a integridade estrutural clinicamente aceitáveis do material.

A razão fundamental para sinterizar a zircônia é a densificação. Este processo elimina os poros microscópicos dentro do material, que é a causa direta do seu dramático aumento na resistência mecânica, dureza e translucidez estética.

A Transformação do "Estado Verde" para a Forma Final

A sinterização não é apenas um processo de endurecimento; é uma transformação completa do material a nível microscópico. É a etapa crítica que converte uma forma fresada com precisão num componente funcional e capaz de suportar carga.

O Ponto de Partida do "Estado Verde"

Antes da sinterização, a zircônia existe num estado pré-sinterizado ou "estado verde". Nesta fase, é macia e calcária, o que facilita e torna eficiente a fresagem em formas complexas como coroas ou pontes dentárias utilizando tecnologia CAD/CAM.

No entanto, neste estado, o material não tem praticamente nenhuma resistência estrutural porque é altamente poroso.

O Mecanismo Central: Fusão Atómica

A sinterização envolve o aquecimento da zircônia no estado verde num forno especializado a temperaturas ligeiramente abaixo do seu ponto de fusão.

Este calor elevado energiza as partículas de zircônia, fazendo com que se difundam e se fundam nos seus pontos de contacto. À medida que esta fusão progride, as lacunas e os poros entre as partículas são gradualmente eliminados.

O Resultado da Densificação

A eliminação da porosidade é o que confere à zircônia sinterizada as suas propriedades notáveis. Um material mais denso é inerentemente mais forte e mais resistente à fratura.

Este processo também afeta significativamente as propriedades óticas do material, aumentando a sua translucidez para melhores resultados estéticos em aplicações dentárias.

Gerir o Fator Crítico: Encolhimento

O resultado mais significativo e previsível da sinterização é o encolhimento volumétrico. Compreender e gerir isto é essencial para produzir peças finais precisas.

Por Que o Encolhimento é Inevitável

O encolhimento é uma consequência direta e necessária da densificação. À medida que os poros entre as partículas de zircônia são eliminados, o volume total do objeto deve diminuir.

Este encolhimento é substancial, reduzindo frequentemente as dimensões da peça em 20-25%.

O Papel do Software CAD/CAM

Para obter um produto final com dimensões precisas, a fresagem inicial deve ter em conta este encolhimento.

O software CAD/CAM calcula automaticamente o fator de encolhimento necessário e fresa a restauração no estado verde proporcionalmente maior do que o seu tamanho final pretendido.

Garantir uma Transformação Uniforme

Para garantir que a zircônia encolhe uniformemente sem deformar ou rachar, é colocada num cadinho cheio de contas de cerâmica ou zircônia.

Estas contas fornecem uma base estável e de baixo atrito que permite à restauração mover-se e encolher livremente em todas as direções à medida que se densifica no forno.

Armadilhas Comuns a Evitar

O sucesso de uma restauração em zircônia depende muito da precisão do processo de sinterização. Desvios podem comprometer o resultado final.

Impacto dos Parâmetros de Sinterização

As propriedades finais da zircônia são ditadas pelo ciclo de sinterização — especificamente, a taxa de aumento da temperatura, a temperatura de pico e o tempo de permanência nessa temperatura.

A utilização de um ciclo incorreto para um tipo específico de zircônia pode levar a uma resistência subótima, má estética ou stress interno.

Riscos de Sinterização Inadequada

Um processo de sinterização incompleto ou inadequado pode deixar porosidade residual, criando pontos fracos que tornam o material propenso à fratura sob carga.

Inversamente, o sobreaquecimento pode levar ao crescimento excessivo de grãos, o que também pode reduzir a tenacidade e a resistência à fratura do material. Seguir as instruções do fabricante é fundamental.

Fazer a Escolha Certa para o Seu Objetivo

Obter resultados previsíveis e fiáveis com zircônia requer atenção cuidadosa ao protocolo de sinterização, uma vez que diferentes objetivos têm diferentes pontos de controlo críticos.

- Se o seu foco principal é a máxima resistência clínica: A adesão estrita ao ciclo de sinterização validado pelo fabricante é inegociável para alcançar a resistência à flexão especificada.

- Se o seu foco principal é a estética e a translucidez: Certifique-se de que o programa de sinterização correto é utilizado para o tipo específico de zircônia, uma vez que os ciclos para materiais de alta translucidez diferem frequentemente dos utilizados para materiais de alta resistência.

- Se o seu foco principal é a precisão do ajuste: Utilize contas de zircônia de alta qualidade e certifique-se de que a restauração é colocada corretamente no cadinho para permitir um encolhimento uniforme e irrestrito.

Em última análise, a sinterização adequada é a etapa final e crítica de fabrico que desbloqueia todo o potencial clínico da zircônia.

Tabela de Resumo:

| Fase de Sinterização | Processo Chave | Resultado |

|---|---|---|

| Estado Verde | Fresagem de zircônia macia e porosa | Modelagem fácil, mas baixa resistência |

| Sinterização | Aquecimento para fundir partículas | Elimina poros, aumenta a densidade |

| Forma Final | Arrefecimento controlado | Alta resistência, dureza e translucidez |

Alcance resultados de sinterização de zircônia precisos e fiáveis com a KINTEK.

Desbloqueie todo o potencial clínico das suas restaurações dentárias. A KINTEK especializa-se em fornos de laboratório e consumíveis de alto desempenho, garantindo que a sua zircônia atinge a sua força e estética ótimas através de controlo preciso da temperatura e aquecimento uniforme.

Contacte-nos hoje para encontrar a solução de sinterização perfeita para as necessidades do seu laboratório e melhorar a qualidade da sua restauração. Entre em contacto através do nosso Formulário de Contacto

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas