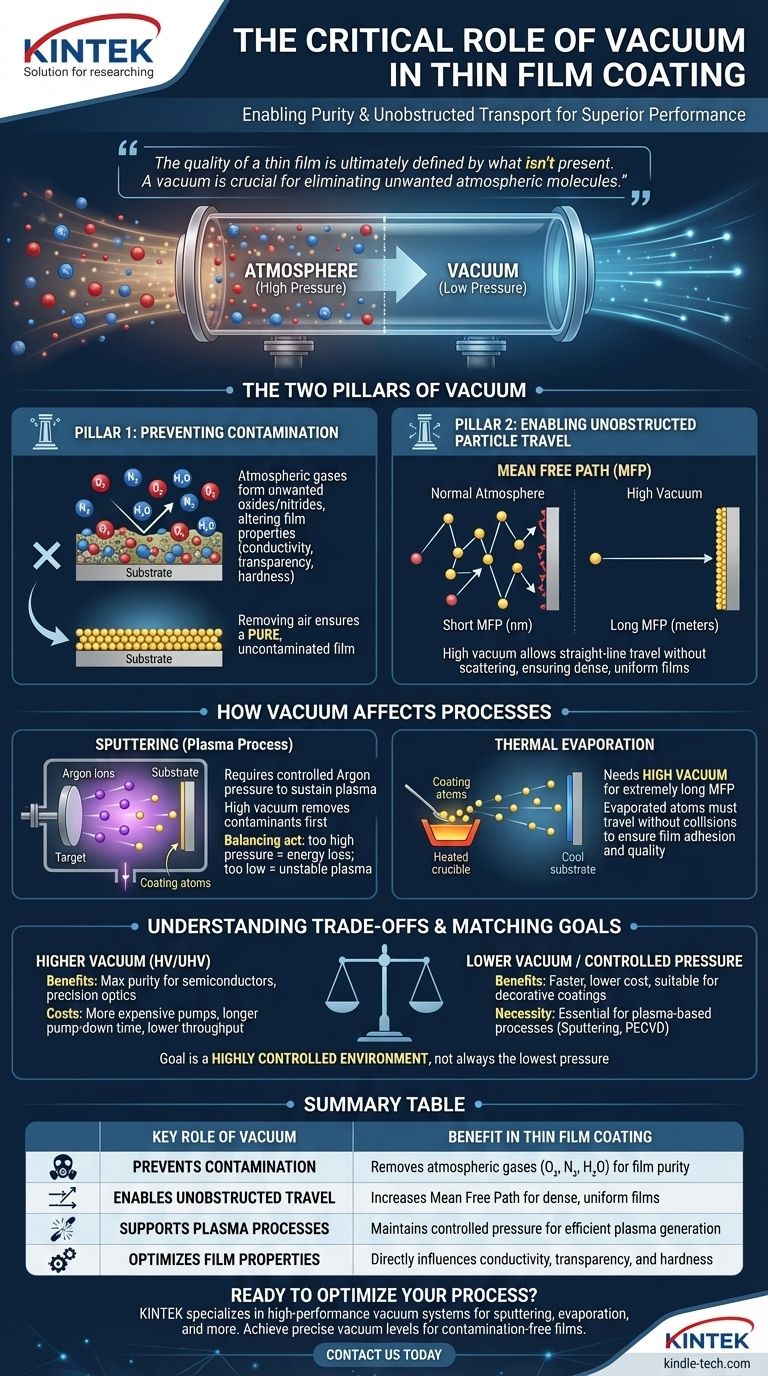

Na deposição de filmes finos, o vácuo não é apenas uma condição; é um facilitador crítico. Um ambiente de vácuo é essencial por duas razões fundamentais: ele remove os gases atmosféricos que contaminariam o filme e permite que o material de revestimento viaje desimpedido de sua fonte para o substrato. Esse controle sobre a pureza e o transporte de partículas é o que garante a integridade estrutural e o desempenho desejado do revestimento final.

A qualidade de um filme fino é definida, em última análise, pelo que não está presente. O vácuo é crucial para eliminar moléculas atmosféricas indesejadas que, de outra forma, interfeririam no processo, permitindo a viagem controlada e em linha reta das partículas de revestimento necessárias para construir um filme puro e denso.

Os Dois Pilares do Vácuo na Deposição de Filmes Finos

A necessidade de um vácuo pode ser entendida focando em dois objetivos principais: alcançar a pureza e permitir o deslocamento eficiente de partículas.

Pilar 1: Prevenção de Contaminação

O ar ao nosso redor é uma mistura densa de gases, principalmente nitrogênio e oxigênio, juntamente com vapor de água e outros elementos vestigiais.

Quando deixadas na câmara de deposição, essas moléculas atmosféricas serão inevitavelmente incorporadas ao filme em crescimento. Isso leva à formação de compostos indesejados, como óxidos e nitretos.

Essa contaminação altera drasticamente as propriedades desejadas do filme, impactando negativamente sua condutividade elétrica, transparência óptica ou dureza mecânica. Remover o ar é o primeiro passo para criar um filme puro e não contaminado.

Pilar 2: Habilitando o Deslocamento Desobstruído de Partículas

Para que um revestimento se forme, átomos ou moléculas individuais do material fonte devem viajar pela câmara e se depositar no substrato.

Essa jornada precisa ser em linha reta. O conceito que governa isso é o Caminho Livre Médio (MFP) — a distância média que uma partícula pode percorrer antes de colidir com outra partícula de gás.

Na atmosfera normal, o MFP é incrivelmente curto, medido em nanômetros. Em um vácuo alto, o MFP pode se estender por metros, mais longo que a própria câmara. Isso garante que as partículas de revestimento viajem diretamente para o substrato sem serem espalhadas ou perderem energia.

Como o Vácuo Afeta Processos de Deposição Específicos

Embora os princípios centrais sejam os mesmos, o nível de vácuo ideal e seu papel podem variar dependendo da técnica de deposição.

Para Sputtering e Processos de Plasma

O Sputtering não ocorre em vácuo perfeito. Primeiro, um vácuo alto é criado para remover contaminantes atmosféricos. Em seguida, uma pequena quantidade controlada de um gás de processo inerte, tipicamente Argônio, é introduzida.

Este ambiente controlado e de baixa pressão é necessário para iniciar e sustentar um plasma. Os átomos de Argônio ionizados do plasma são o que bombardeiam o material fonte, "espalhando" átomos em direção ao substrato.

O nível de vácuo aqui é um ato de equilíbrio. Se a pressão for muito alta, os átomos espalhados colidirão com muita frequência com os átomos de Argônio, perdendo energia e falhando em criar um filme denso. Se a pressão for muito baixa, não haverá átomos de Argônio suficientes para sustentar o plasma de forma eficiente.

Para Evaporação Térmica

Na evaporação térmica, um material é aquecido em um cadinho até evaporar, viajando e se condensando no substrato mais frio.

Este processo depende muito de um Caminho Livre Médio extremamente longo. Requer um vácuo alto para garantir que os átomos evaporados não colidam com quaisquer moléculas de ar residuais.

Tais colisões resfriariam os átomos evaporados ou os espalhariam, impedindo que chegassem ao substrato com energia suficiente para formar um filme aderente e de alta qualidade.

Entendendo as Compensações

Escolher o nível de vácuo correto é uma decisão técnica e econômica, não apenas uma corrida pela menor pressão possível.

O Custo de um Vácuo Mais Alto

Alcançar níveis mais altos de vácuo (Alto Vácuo ou Vácuo Ultra-Alto) requer equipamentos mais sofisticados e caros, como bombas turbo ou criogênicas.

Além disso, atingir essas pressões mais baixas leva um tempo significativamente maior, conhecido como "tempo de bombeamento". Isso reduz diretamente o rendimento e aumenta o custo operacional por ciclo.

O Problema de "Vácuo Demais"

Como notado com o sputtering, alguns processos críticos exigem uma pressão de gás específica para funcionar. Para qualquer técnica aprimorada por plasma, um vácuo perfeito é inutilizável.

O objetivo nem sempre é o vácuo mais alto possível, mas sim a criação de um ambiente altamente controlado, livre de contaminantes, com a pressão precisa necessária para o processo específico.

Combinando o Nível de Vácuo com Seu Objetivo

O nível de vácuo necessário é ditado inteiramente pelas propriedades desejadas do filme final e pelo método de deposição utilizado.

- Se seu foco principal são filmes de alta pureza (por exemplo, para semicondutores ou óptica de precisão): Um nível de vácuo mais alto (HV ou UHV) é inegociável para minimizar a contaminação por gases reativos.

- Se seu foco principal é um revestimento metálico padrão (por exemplo, para fins decorativos): Um nível de vácuo moderado é frequentemente suficiente, proporcionando um bom equilíbrio entre qualidade do filme, velocidade do processo e custo.

- Se você estiver executando um processo baseado em plasma (por exemplo, sputtering ou PECVD): Seu objetivo é atingir a pressão de processo ideal para seu gás específico, o que é necessário para sustentar o plasma de forma eficiente após o bombeamento inicial.

Em última análise, controlar o vácuo é controlar o ambiente fundamental onde seu filme fino nasce, definindo diretamente sua qualidade e desempenho finais.

Tabela de Resumo:

| Função Chave do Vácuo | Benefício na Deposição de Filmes Finos |

|---|---|

| Previne Contaminação | Remove gases atmosféricos (O₂, N₂, H₂O) para evitar a formação de óxidos/nitretos, garantindo a pureza do filme. |

| Habilita o Deslocamento Desobstruído | Aumenta o Caminho Livre Médio, permitindo que as partículas de revestimento viajem diretamente para o substrato para filmes densos e uniformes. |

| Suporta Processos de Plasma | Mantém a pressão controlada para sputtering e PECVD ao permitir a geração eficiente de plasma com gases inertes como o Argônio. |

| Otimiza Propriedades do Filme | Influencia diretamente a condutividade elétrica, a transparência óptica e a dureza mecânica do revestimento final. |

Pronto para otimizar seu processo de deposição de filmes finos?

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo sistemas de vácuo adaptados para sputtering, evaporação térmica e outras técnicas de revestimento. Nossas soluções ajudam você a alcançar os níveis de vácuo precisos necessários para filmes de alta qualidade e livres de contaminação — quer você esteja trabalhando com semicondutores, óptica ou revestimentos decorativos.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossa experiência pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações