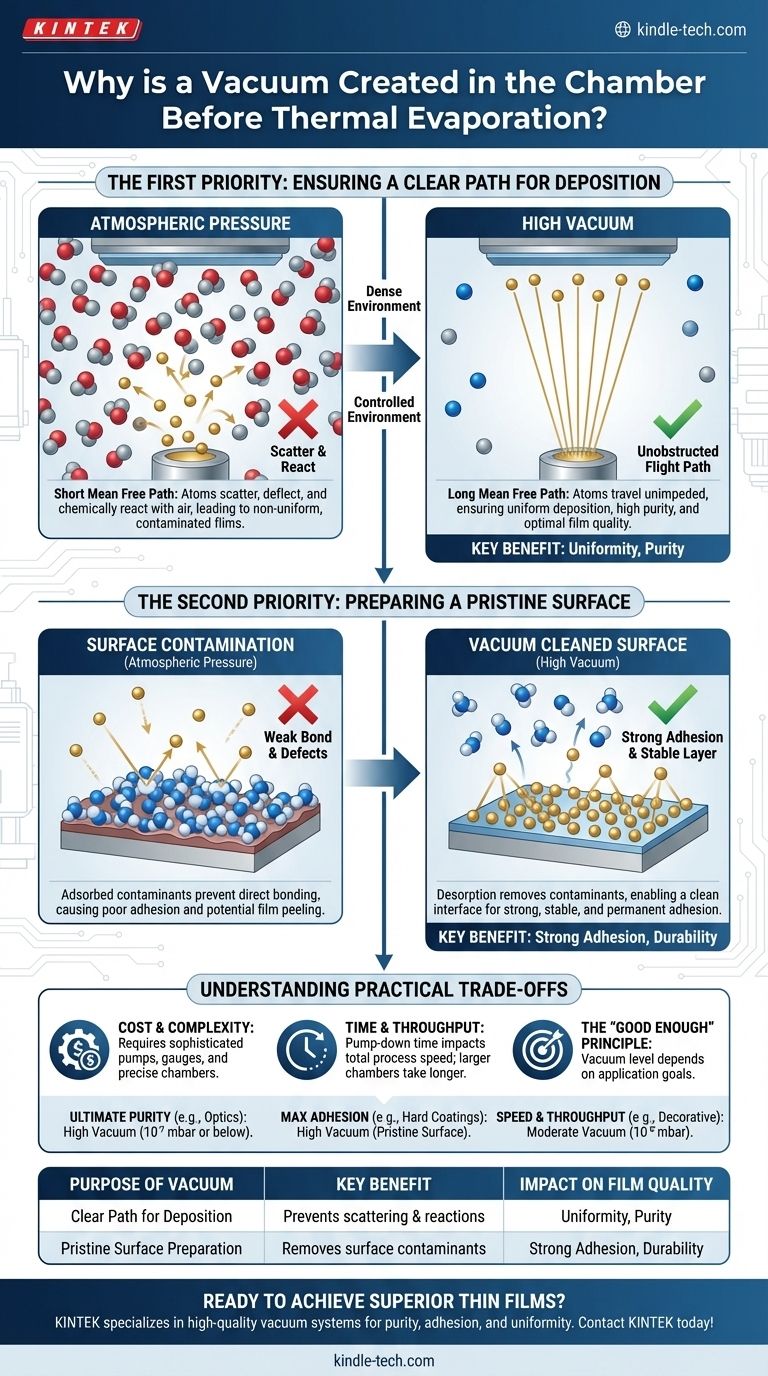

Um vácuo alto é criado em uma câmara de evaporação térmica por duas razões fundamentais: garantir que o material evaporado tenha um caminho de voo claro e desobstruído até o alvo, e preparar uma superfície perfeitamente limpa para o material pousar. Sem vácuo, os átomos evaporados colidiriam com moléculas de ar, espalhando-os e impedindo um revestimento uniforme, enquanto uma superfície contaminada faria com que o novo filme descascasse ou apresentasse defeitos significativos.

O propósito central do vácuo não é meramente remover o ar, mas sim estabelecer um ambiente altamente controlado. Ele transforma o espaço caótico e cheio de contaminantes de uma câmara sob pressão atmosférica em um ambiente imaculado onde átomos individuais podem viajar de forma previsível e se ligar perfeitamente, garantindo a qualidade, pureza e adesão do filme final.

A Primeira Prioridade: Garantir um Caminho Livre para a Deposição

Para entender por que o caminho deve estar livre, precisamos pensar na jornada de um único átomo evaporado. À pressão atmosférica, essa jornada seria impossível.

O Conceito de Caminho Livre Médio

Caminho livre médio é a distância média que um átomo ou molécula pode percorrer antes de colidir com outro.

No ambiente denso da pressão atmosférica normal, essa distância é incrivelmente curta — na escala de nanômetros. O átomo evaporado nem sequer começaria sua jornada antes de ser desviado de sua rota.

Ao remover quase todas as moléculas de gás, um vácuo alto aumenta drasticamente o caminho livre médio, tornando-o muito maior do que a distância entre a fonte do material e o substrato alvo.

Prevenção de Colisões e Reações Indesejadas

Um caminho desimpedido é fundamental para um filme de alta qualidade. Colisões com moléculas de gás residuais (como nitrogênio ou oxigênio) têm dois efeitos negativos.

Primeiro, a colisão espalha o átomo evaporado, desviando-o de sua trajetória em linha reta. Isso resulta em um filme não uniforme e com menor densidade.

Segundo, o material evaporado quente e reativo pode reagir quimicamente com gases residuais no meio do voo. Por exemplo, um metal puro pode formar um óxido indesejado, contaminando o filme final e alterando suas propriedades. Um vácuo alto minimiza esses contaminantes a um nível aceitável.

A Segunda Prioridade: Preparar uma Superfície Imaculada

Mesmo que os átomos cheguem perfeitamente, o pouso deles é igualmente importante. Uma superfície que parece limpa a olho nu é, em nível molecular, uma paisagem caótica de contaminantes adsorvidos.

O Problema da Contaminação da Superfície

À pressão atmosférica, toda superfície é coberta por uma fina camada de moléculas do ar, principalmente vapor de água, nitrogênio e oxigênio.

Esta camada de contaminação atua como uma barreira, impedindo que os átomos de material evaporado que chegam formem uma ligação forte e direta com o próprio substrato.

Como o Vácuo Limpa o Substrato

Criar um vácuo ajuda essas moléculas indesejadas a dessorver, ou liberar, da superfície, limpando-a efetivamente em nível molecular.

Este processo garante que, quando os átomos evaporados chegarem, eles pousarão em um substrato verdadeiramente limpo, pronto para formar uma ligação direta e forte.

O Impacto na Adesão e Qualidade do Filme

O objetivo final é um filme que adere permanentemente e cumpra sua função.

Uma superfície limpa e preparada sob vácuo permite forte adesão e a formação de uma camada estável e bem estruturada. Sem isso, o filme depositado provavelmente teria má adesão, levando a que ele lascasse ou descascasse facilmente.

Entendendo as Compensações Práticas

Embora essencial, alcançar e manter um vácuo alto envolve considerações importantes que influenciam o custo, o tempo e a complexidade do processo.

Custo e Complexidade

Sistemas de alto vácuo requerem equipamentos sofisticados e caros, incluindo múltiplos tipos de bombas (como bombas de escorva e bombas turbomoleculares), manômetros e uma câmara projetada com precisão. Operar e manter esse equipamento exige conhecimento especializado.

Tempo e Vazão

Bombar uma câmara de pressão atmosférica para um alto vácuo (por exemplo, 10⁻⁶ mbar) não é instantâneo. Esse "tempo de bombeamento" pode ser uma parte significativa do tempo total do processo, impactando diretamente a vazão de fabricação. Câmaras maiores ou materiais que liberam gases (desgaseificação) aumentarão esse tempo.

O Princípio do "Bom o Suficiente"

O nível de vácuo necessário depende inteiramente da aplicação. A faixa típica de 10⁻⁵ a 10⁻⁷ mbar reflete isso. Um revestimento metálico decorativo em plástico pode exigir apenas um vácuo moderado, enquanto um revestimento óptico para uma lente de precisão exigirá um vácuo muito mais alto para garantir pureza e desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo que você almeja deve estar diretamente ligado às características desejadas do seu filme final.

- Se o seu foco principal é pureza e desempenho máximos (por exemplo, óptica, semicondutores): Sua prioridade é um vácuo mais alto (pressão mais baixa, 10⁻⁷ mbar ou abaixo) para minimizar contaminantes e garantir um caminho sem colisões.

- Se o seu foco principal é adesão e durabilidade máximas (por exemplo, revestimentos duros): Sua prioridade é garantir um substrato imaculado, o que significa que um vácuo alto é inegociável para remover contaminantes superficiais.

- Se o seu foco principal é velocidade e alta vazão (por exemplo, revestimentos decorativos): Um vácuo moderado (cerca de 10⁻⁵ mbar) pode ser suficiente, proporcionando um equilíbrio entre qualidade de filme aceitável e tempos de processamento mais rápidos.

Em última análise, controlar o vácuo é o principal método para controlar a qualidade fundamental e a integridade do seu filme depositado.

Tabela de Resumo:

| Propósito do Vácuo | Benefício Principal | Impacto na Qualidade do Filme |

|---|---|---|

| Caminho Livre para Deposição | Previne dispersão e reações | Uniformidade, Pureza |

| Preparação de Superfície Imaculada | Remove contaminantes superficiais | Forte Adesão, Durabilidade |

Pronto para obter filmes finos superiores com seu processo de evaporação térmica? O ambiente de vácuo correto é fundamental para o sucesso. Na KINTEK, somos especializados em equipamentos de laboratório de alta qualidade, incluindo sistemas de vácuo e componentes de evaporação térmica, para ajudá-lo a alcançar a pureza, adesão e uniformidade que suas aplicações exigem. Deixe nossos especialistas guiá-lo para a solução ideal para as necessidades específicas do seu laboratório. Entre em contato com a KINTEK hoje mesmo para discutir seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- O endurecimento aumenta a resistência à tração? Aumente a resistência do material para aplicações exigentes

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- A platina evapora? Compreendendo a estabilidade em altas temperaturas e a perda de material