A calibração regular é essencial para fornos de sinterização porque os componentes eletrônicos dentro do controlador se degradam naturalmente ao longo do tempo. Essa degradação, conhecida como deriva eletrônica, faz com que o controlador leia incorretamente a temperatura real do forno, levando a ciclos de aquecimento imprecisos e inconsistentes. Sem calibração, esse erro pode se tornar significativo, potencialmente desviando em até 50°C do ponto de ajuste.

A questão central não é um controlador defeituoso, mas o envelhecimento inevitável de seus componentes internos. A calibração regular é a manutenção necessária que realinha as leituras do controlador com a realidade, garantindo a integridade e a repetibilidade do seu processo crítico de sinterização.

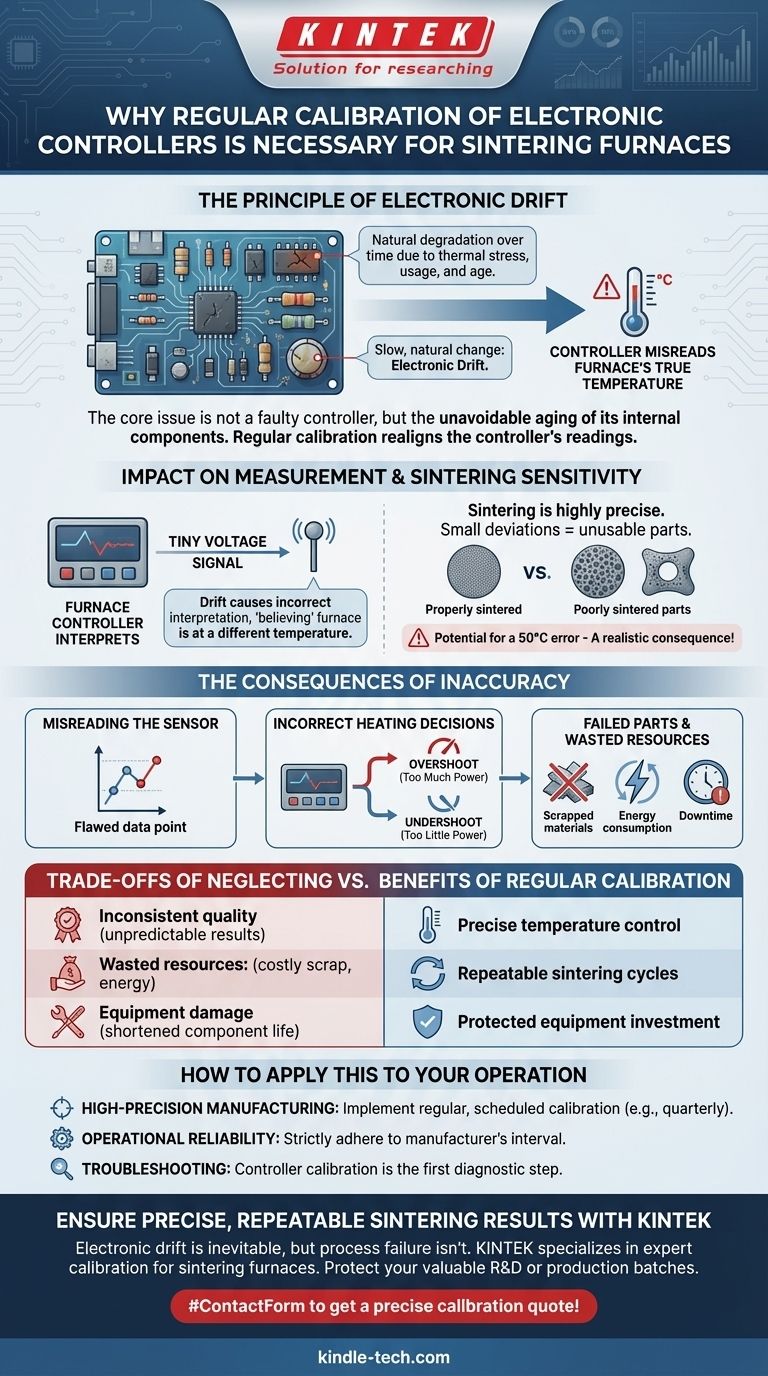

O Princípio da Deriva Eletrônica

O que é "Deriva"?

Componentes eletrônicos, como resistores e capacitores, não são perfeitamente estáveis ao longo de sua vida útil. Suas propriedades físicas mudam sutilmente devido a fatores como estresse térmico, uso e idade.

Essa mudança lenta e natural é chamada de deriva eletrônica. É uma característica inerente do hardware que compõe o controlador do seu forno.

O Impacto na Medição

Um controlador de forno não mede a temperatura diretamente. Ele interpreta um pequeno sinal de tensão (milivolts) enviado por um sensor, geralmente um termopar.

Os componentes internos do controlador formam o circuito de referência para interpretar esse sinal. À medida que esses componentes derivam, a interpretação do controlador desse sinal constante torna-se imprecisa. Ele começa a "acreditar" que o forno está em uma temperatura diferente da que realmente está.

Por que a Sinterização é Tão Sensível

A sinterização é um processo térmico de alta precisão. A densidade final, a resistência e a precisão dimensional do material dependem da manutenção de temperaturas específicas por períodos exatos.

Mesmo um pequeno desvio do perfil de temperatura exigido pode levar a peças sub-sinterizadas (porosas, fracas) ou peças super-sinterizadas (deformadas, crescimento excessivo de grãos), tornando todo o lote inutilizável.

As Consequências da Imprecisão

Leitura Incorreta do Sensor

Todo o processo de controle começa com a leitura da temperatura. Se este ponto de dados inicial estiver incorreto devido à deriva do controlador, todas as ações subsequentes que o controlador tomar serão baseadas em informações falhas.

Decisões de Aquecimento Incorretas

Com base nesses dados incorretos, o controlador aplicará energia demais ou de menos aos elementos de aquecimento.

Se o controlador acreditar que o forno está mais frio do que realmente está, ele aplicará mais energia, fazendo com que o forno ultrapasse a temperatura alvo. Se ele acreditar que o forno está mais quente, ele aplicará menos energia, fazendo com que ele fique abaixo.

O Alerta de 50°C

O potencial de um erro de 50°C não é um cenário de pior caso raro; é uma consequência realista de manutenção negligenciada. Um erro dessa magnitude é catastrófico para qualquer processo de sinterização controlado, garantindo peças com falha.

As Trocas de Negligenciar a Calibração

O Custo da Qualidade Inconsistente

Um controlador não calibrado leva a resultados imprevisíveis e não repetíveis. Peças produzidas em uma semana podem ter propriedades de material completamente diferentes das produzidas na semana seguinte, mesmo com as mesmas configurações exatas. Isso introduz uma variável importante que prejudica o controle de qualidade.

O Risco de Desperdício de Recursos

Cada ciclo de sinterização falho desperdiça três recursos críticos: matérias-primas caras, quantidades significativas de energia e tempo de produção valioso. O custo de um único lote descartado muitas vezes excede o custo de um serviço de calibração adequado.

O Potencial de Danos ao Equipamento

Operar consistentemente um forno mais quente do que o pretendido pode reduzir drasticamente a vida útil de componentes caros, como elementos de aquecimento e isolamento refratário, levando a falhas prematuras e reparos caros.

Como Aplicar Isso à Sua Operação

Sua abordagem à calibração deve ser uma parte deliberada da sua estratégia de garantia de qualidade e manutenção preventiva.

- Se o seu foco principal é fabricação de alta precisão e controle de qualidade: Implemente uma calibração regular e agendada (por exemplo, trimestral ou semestral) usando um instrumento de referência certificado e rastreável.

- Se o seu foco principal é confiabilidade operacional e minimização de tempo de inatividade: Cumpra rigorosamente o intervalo de calibração recomendado pelo fabricante, descrito no manual do proprietário do seu forno.

- Se você está solucionando resultados inconsistentes do produto: A calibração do controlador deve ser seu primeiro passo de diagnóstico antes de investigar materiais ou outras variáveis do processo.

Tratar a calibração do controlador como uma parte inegociável do seu protocolo de manutenção é a maneira mais eficaz de garantir a precisão e a confiabilidade do seu forno de sinterização.

Tabela Resumo:

| Aspecto | Impacto da Não Calibração | Benefício da Calibração Regular |

|---|---|---|

| Precisão da Temperatura | Desvios de até 50°C do ponto de ajuste | Mantém o controle preciso da temperatura |

| Consistência do Processo | Resultados imprevisíveis e não repetíveis | Garante ciclos de sinterização repetíveis |

| Qualidade do Produto | Peças sub-sinterizadas ou super-sinterizadas | Garante a densidade e resistência final da peça |

| Custo Operacional | Materiais, energia e tempo desperdiçados | Evita lotes descartados e economiza recursos |

| Vida Útil do Equipamento | Falha prematura dos elementos de aquecimento | Protege o investimento do seu forno |

Garanta que seu forno de sinterização ofereça resultados precisos e repetíveis.

A deriva eletrônica é inevitável, mas a falha do processo não é. A KINTEK é especializada na manutenção da precisão dos seus equipamentos de laboratório. Nossos serviços de calibração especializados para fornos de sinterização utilizam instrumentos certificados e rastreáveis para realinhar seu controlador, eliminar erros de temperatura e proteger seus valiosos lotes de P&D ou produção.

Não deixe que um controlador não calibrado comprometa sua qualidade e desperdice recursos. Entre em contato com nossos especialistas em equipamentos de laboratório hoje mesmo para agendar uma calibração e garantir a integridade do seu processo de sinterização.

#FormulárioDeContato para obter uma cotação precisa de calibração!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos