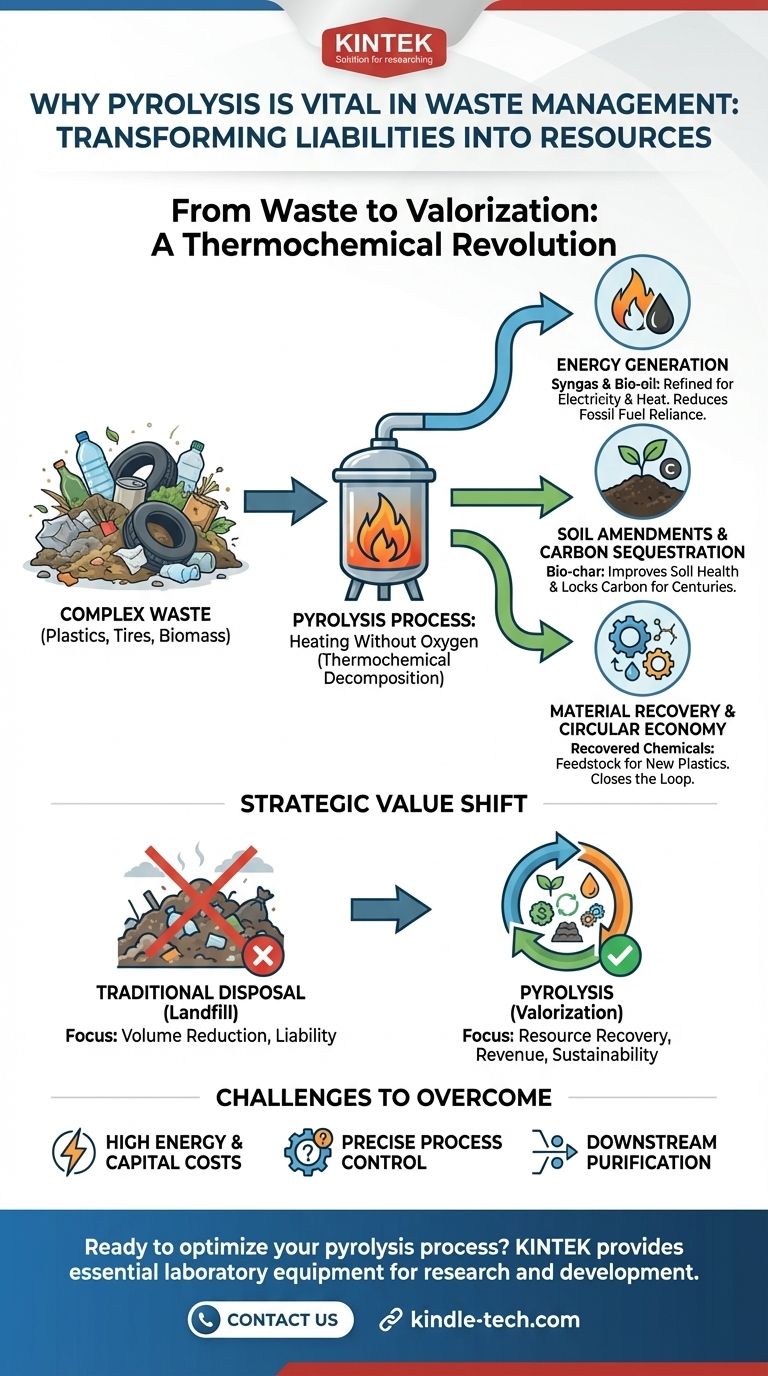

Em essência, a pirólise é importante porque transforma quimicamente o resíduo de um passivo em uma fonte de recursos valiosos. Ela oferece uma alternativa estratégica aos métodos tradicionais de descarte, como aterros sanitários, ao decompor materiais residuais complexos — como plásticos, pneus e biomassa — em produtos comercializáveis, como combustível e condicionadores de solo, mudando fundamentalmente a economia e o impacto ambiental da gestão de resíduos.

O valor central da pirólise não é meramente a destruição de resíduos, mas a sua valorização. Ela muda o paradigma de simplesmente livrar-se do resíduo para recuperar e converter a sua energia química inerente e valor material.

O Que é Pirólise na Gestão de Resíduos?

A pirólise é um processo de decomposição termoquímica. Em termos simples, envolve aquecer materiais residuais a altas temperaturas num ambiente completamente desprovido de oxigénio.

O Mecanismo Central: Aquecimento Sem Oxigénio

A ausência de oxigénio é o fator crítico que distingue a pirólise da incineração. Enquanto a incineração queima resíduos, a pirólise faz com que eles se decomponham quimicamente sem combustão.

Esta decomposição divide moléculas orgânicas complexas em compostos mais simples e valiosos. O processo pode ser pensado como "assar" o resíduo num forno selado em vez de queimá-lo numa fogueira aberta.

Insumos Principais: Que Resíduos Podem Ser Processados?

A pirólise é particularmente eficaz para fluxos de resíduos orgânicos e à base de carbono que são difíceis de reciclar convencionalmente.

As matérias-primas comuns incluem plásticos pós-consumo, pneus em fim de vida e biomassa orgânica, como resíduos agrícolas. Estes materiais são ricos em energia química que a pirólise pode desbloquear.

O Valor Estratégico dos Produtos da Pirólise

A verdadeira importância da pirólise reside na utilidade dos seus três produtos principais. Ao converter resíduos nestes produtos, ela apoia tanto a independência energética quanto uma economia mais circular.

Geração de Energia com Gás de Síntese e Bio-óleo

A pirólise produz um gás combustível (gás de síntese ou syngas) e um combustível líquido (bio-óleo). Após o refino, ambos podem ser usados para gerar eletricidade ou calor, transformando efetivamente um fluxo de resíduos numa fonte de energia local.

Isto reduz a dependência de combustíveis fósseis e fornece uma saída sustentável para materiais não recicláveis.

Criação de Condicionadores de Solo com Bio-carvão

O resíduo sólido da pirólise é um material estável e rico em carbono chamado bio-carvão (bio-char). Quando adicionado ao solo, pode melhorar a retenção de água, a disponibilidade de nutrientes e a saúde geral do solo.

Crucialmente, o bio-carvão atua como uma forma de sequestro de carbono, aprisionando carbono no solo por séculos e ajudando a mitigar as alterações climáticas. Também pode ser uma matéria-prima para a produção de carvão ativado de alta qualidade.

Recuperação de Materiais para uma Economia Circular

Para fluxos de resíduos específicos, como plásticos e borracha, a pirólise pode decompô-los nos seus componentes químicos básicos. Estes materiais recuperados podem então servir como matéria-prima para a produção de novos plásticos ou outros produtos químicos.

Este processo reduz a necessidade de matérias-primas virgens, diminui o impacto ambiental da extração e fecha o ciclo numa economia circular.

Compreendendo as Compensações e Desafios

Embora promissora, a pirólise não é uma solução mágica. Uma avaliação clara exige a compreensão dos seus obstáculos operacionais e económicos.

Requisitos Significativos de Energia

A pirólise é um processo intensivo em energia que requer o aquecimento de materiais a temperaturas muito elevadas. Para que o sistema seja ambiental e economicamente positivo, a energia recuperada dos produtos deve exceder a energia consumida pelo processo.

Custos de Capital Elevados

O investimento inicial numa instalação de pirólise, incluindo o reator, sistemas de controlo e equipamento de refino de produtos, pode ser substancial. Esta alta barreira de entrada pode dificultar a adoção por municípios ou empresas menores.

A Necessidade de Controlo Preciso do Processo

A eficiência e a qualidade do produto dependem fortemente da manutenção de condições específicas do processo, como temperatura, taxa de aquecimento e consistência da matéria-prima. Qualquer desvio pode resultar em produtos de menor valor ou ineficiências no processo.

Purificação do Produto a Jusante

O gás de síntese bruto, o bio-óleo e o bio-carvão raramente são puros o suficiente para uso imediato. Frequentemente, requerem separação e purificação significativas antes de poderem ser vendidos ou usados como combustível ou matéria-prima química, adicionando complexidade e custo à operação.

Fazendo a Escolha Certa para o Seu Objetivo

A adoção da pirólise requer alinhar a tecnologia com um objetivo estratégico específico. O seu valor não é universal, mas depende inteiramente do seu objetivo principal.

- Se o seu foco principal é o desvio de aterros sanitários: A pirólise é um método extremamente eficaz para reduzir drasticamente o volume e a massa de resíduos sólidos que necessitam de descarte.

- Se o seu foco principal é a geração de receita: O sucesso depende da sua capacidade de refinar eficientemente e encontrar mercados estáveis para os produtos bio-óleo, gás de síntese e bio-carvão.

- Se o seu foco principal é a sustentabilidade ambiental: A chave é garantir que o sistema seja energeticamente positivo e que as emissões do ciclo de vida completo — desde o transporte até ao processamento — sejam inferiores às dos métodos de descarte alternativos.

Quando implementada corretamente, a pirólise serve como uma ferramenta poderosa para transformar a nossa relação com os resíduos, passando de uma relação de descarte para uma de recuperação de recursos.

Tabela de Resumo:

| Aspeto Chave | Por Que É Importante na Gestão de Resíduos |

|---|---|

| Processo Central | Aquece resíduos sem oxigénio, prevenindo emissões nocivas da queima (incineração). |

| Insumos Principais | Processa materiais difíceis de reciclar, como plásticos, pneus e biomassa. |

| Produtos Valiosos | Produz bio-óleo e gás de síntese (para energia), bio-carvão (para saúde do solo) e produtos químicos recuperados. |

| Principal Benefício | Transforma o resíduo de um custo de descarte numa fonte de receita e recursos sustentáveis. |

| Consideração Chave | Requer um aporte significativo de energia e investimento de capital para uma operação eficiente. |

Pronto para transformar o seu fluxo de resíduos em recursos valiosos?

A KINTEK especializa-se no fornecimento de equipamentos de laboratório robustos e consumíveis essenciais para a pesquisa, desenvolvimento e otimização de processos de pirólise. Quer esteja a analisar matérias-primas, a testar parâmetros de processo ou a refinar produtos de saída, as nossas soluções ajudam-no a alcançar uma valorização de resíduos eficiente e escalável.

Contacte-nos hoje através do formulário abaixo para discutir como os nossos equipamentos podem apoiar os seus objetivos específicos de gestão de resíduos e economia circular.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão

- A que temperatura é realizada a pirólise convencional? Descubra a Temperatura Certa para o Produto Desejado

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos