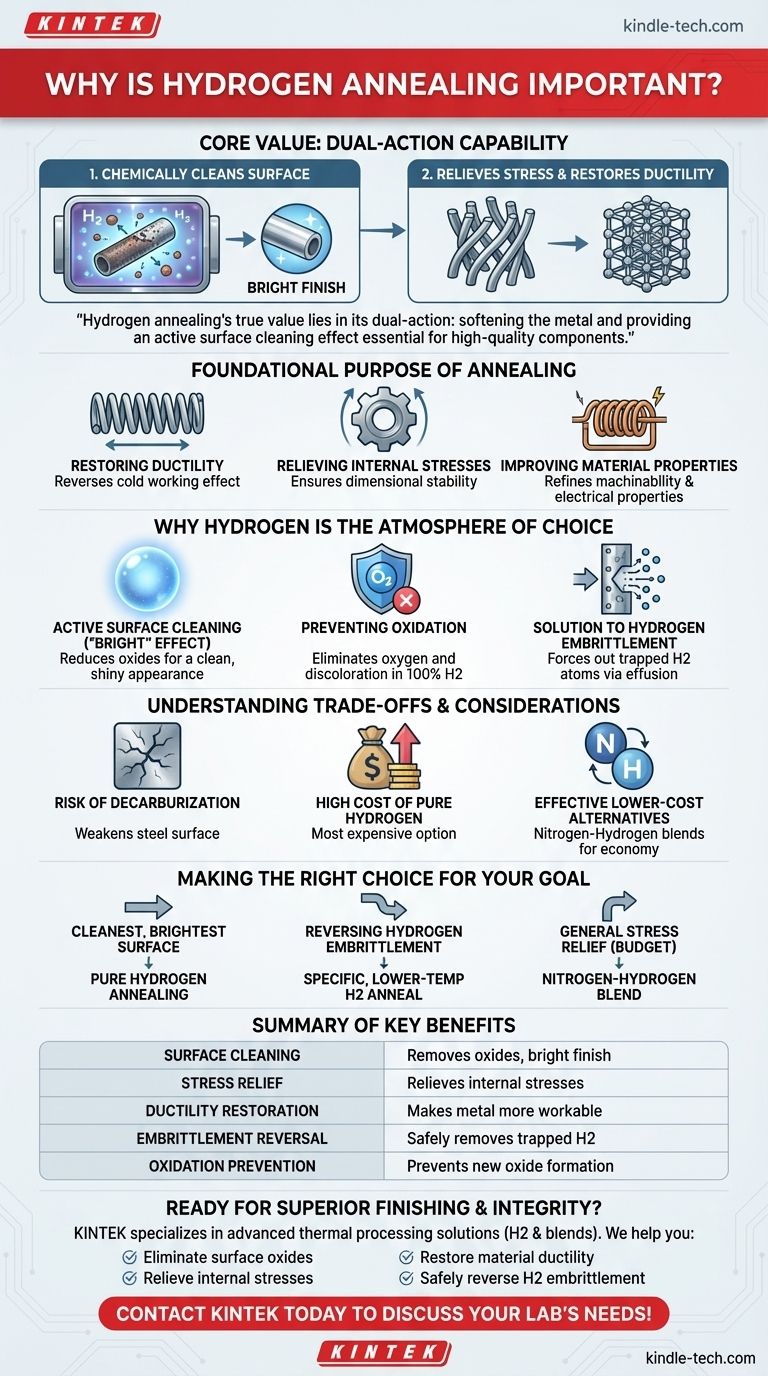

Em sua essência, o recozimento com hidrogênio é importante porque é um tratamento térmico altamente eficaz que utiliza uma atmosfera de hidrogênio puro para atingir dois objetivos críticos: ele limpa quimicamente a superfície do metal removendo óxidos e impede a formação de nova oxidação. Isso resulta em um acabamento "brilhante" e limpo, ao mesmo tempo que alivia as tensões internas e restaura a ductilidade do material para processamento posterior.

O verdadeiro valor do recozimento com hidrogênio reside em sua capacidade de dupla ação. Ele não apenas amolece o metal e o torna mais trabalhável — o objetivo de todo recozimento — mas também fornece um efeito ativo de limpeza de superfície que é essencial para componentes de alta qualidade, especialmente após processos como soldagem, revestimento ou trabalho a frio.

O Propósito Fundamental do Recozimento

Antes de focar no elemento hidrogênio, é crucial entender o que qualquer processo de recozimento é projetado para realizar. É uma etapa fundamental na metalurgia usada para refinar as propriedades de um material.

Restauração da Ductilidade

Quando o metal é dobrado, esticado ou comprimido — um processo conhecido como trabalho a frio — ele se torna mais duro, mas também mais quebradiço. O recozimento reverte esse efeito, restaurando a ductilidade do material (sua capacidade de ser deformado sem quebrar), o que permite processamento adicional sem o risco de rachaduras.

Alívio de Tensões Internas

Processos como retificação, usinagem ou soldagem induzem tensões mecânicas significativas dentro de um material. Se deixadas sem tratamento, essas tensões podem fazer com que a peça se distorça ou empenhe durante tratamentos subsequentes de alta temperatura ou em sua aplicação final. O recozimento libera essas tensões internas, garantindo a estabilidade dimensional.

Melhoria das Propriedades do Material

Além da tensão e da ductilidade, o recozimento pode ser usado para refinar outras características. Pode melhorar a usinabilidade de um material, tornando-o mais fácil de cortar, e em algumas aplicações, é usado especificamente para aprimorar as propriedades elétricas de um material.

Por Que o Hidrogênio é a Atmosfera de Escolha

O uso de uma atmosfera controlada é o que eleva o recozimento padrão. O hidrogênio é escolhido por suas propriedades químicas únicas e poderosas, que vão muito além de simplesmente proteger o material do ar.

Limpeza Ativa da Superfície (O Efeito "Brilhante")

O hidrogênio é um gás redutor altamente eficaz. Isso significa que ele reage ativamente e remove os óxidos que já estão presentes na superfície do metal. Essa "limpeza de superfície" é o que produz um acabamento limpo, sem carepa e brilhante, conferindo ao processo o nome de recozimento brilhante.

Prevenção de Oxidação e Descoloração

Aquecer o metal na presença de oxigênio causa oxidação, levando à descoloração e formação de carepa superficial. Ao realizar o tratamento térmico em uma atmosfera de hidrogênio 100%, o oxigênio é eliminado e a formação de novos óxidos é completamente evitada.

Uma Solução Surpreendente para a Fragilização por Hidrogênio

Paradoxalmente, embora os átomos de hidrogênio aprisionados sejam a causa da fragilização por hidrogênio — uma condição em que o metal se torna quebradiço — um recozimento com hidrogênio também é a solução. Ao aquecer o material a uma temperatura relativamente baixa (200-300 °C) por várias horas, o hidrogênio aprisionado é forçado a sair por efusão. Esta é uma etapa crítica imediatamente após a soldagem ou galvanização, processos conhecidos por introduzir hidrogênio no material.

Compreendendo as Compensações e Considerações

Embora poderoso, o recozimento com hidrogênio é um processo especializado com desafios específicos que devem ser gerenciados para uma aplicação bem-sucedida.

O Risco de Descarburação no Aço

O hidrogênio pode reagir com o carbono nas peças de aço, um processo conhecido como descarburação. Isso pode enfraquecer a superfície do aço, portanto, um controle cuidadoso do processo e precauções são necessários para evitar danos à integridade do material.

O Alto Custo do Hidrogênio Puro

Uma atmosfera de hidrogênio 100% é a opção mais cara para recozimento em atmosfera controlada. Esse custo deve ser justificado pela necessidade do acabamento superficial superior e das propriedades de limpeza que ele proporciona.

Alternativas de Menor Custo Eficazes

Para aplicações onde o acabamento mais brilhante absoluto não é necessário, as misturas de nitrogênio-hidrogênio oferecem uma alternativa eficaz e mais econômica. Essas misturas ainda fornecem excelente proteção contra a oxidação e podem oferecer muitos dos benefícios do hidrogênio puro a um custo operacional menor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de recozimento correto depende inteiramente da condição do material e do resultado desejado para a peça final.

- Se o seu foco principal é obter a superfície mais limpa e brilhante possível: O recozimento com hidrogênio puro é a escolha superior devido às suas propriedades ativas de redução de óxidos.

- Se o seu foco principal é reverter a fragilização por hidrogênio após soldagem ou revestimento: Um recozimento com hidrogênio específico e de temperatura mais baixa é o método prescrito para remover os átomos de hidrogênio aprisionados.

- Se o seu foco principal é o alívio geral de tensões com restrições orçamentárias: Uma mistura de nitrogênio-hidrogênio geralmente fornece prevenção de oxidação suficiente e é uma solução mais econômica.

Em última análise, a escolha do tratamento atmosférico correto é uma decisão crítica para garantir tanto a qualidade estética quanto a integridade estrutural do seu componente final.

Tabela de Resumo:

| Benefício Principal | Como o Recozimento com Hidrogênio Ajuda |

|---|---|

| Limpeza da Superfície | Remove óxidos existentes, criando um acabamento brilhante e sem carepa. |

| Alívio de Tensão | Alivia tensões internas resultantes de soldagem ou trabalho a frio. |

| Restauração da Ductilidade | Torna o metal mais trabalhável para processamento posterior. |

| Reversão da Fragilização por Hidrogênio | Remove com segurança os átomos de hidrogênio aprisionados após soldagem ou revestimento. |

| Prevenção de Oxidação | A atmosfera de hidrogênio puro impede a formação de novos óxidos durante o aquecimento. |

Pronto para obter acabamento de metal e integridade de componentes superiores?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico, incluindo fornos de recozimento com hidrogênio e sistemas de atmosfera controlada. Se você precisa do acabamento brilhante e livre de óxidos do recozimento com hidrogênio puro ou do desempenho econômico das misturas de nitrogênio-hidrogênio, nossos equipamentos de laboratório são projetados para atender às demandas precisas de seu laboratório ou instalação de produção.

Nós ajudamos você a:

- Eliminar óxidos de superfície e prevenir descoloração.

- Aliviar tensões internas para estabilidade dimensional.

- Restaurar a ductilidade do material para processamento posterior.

- Reverter com segurança a fragilização por hidrogênio em componentes críticos.

Deixe nossos especialistas ajudá-lo a selecionar o processo de recozimento correto para seus objetivos. Entre em contato com a KINTEK hoje para discutir as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é um forno a hidrogênio? Desbloqueie o Processamento Livre de Óxidos para Materiais Superiores

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Qual é a utilidade de um forno de hidrogênio? Alcance Pureza Superior no Processamento de Alta Temperatura