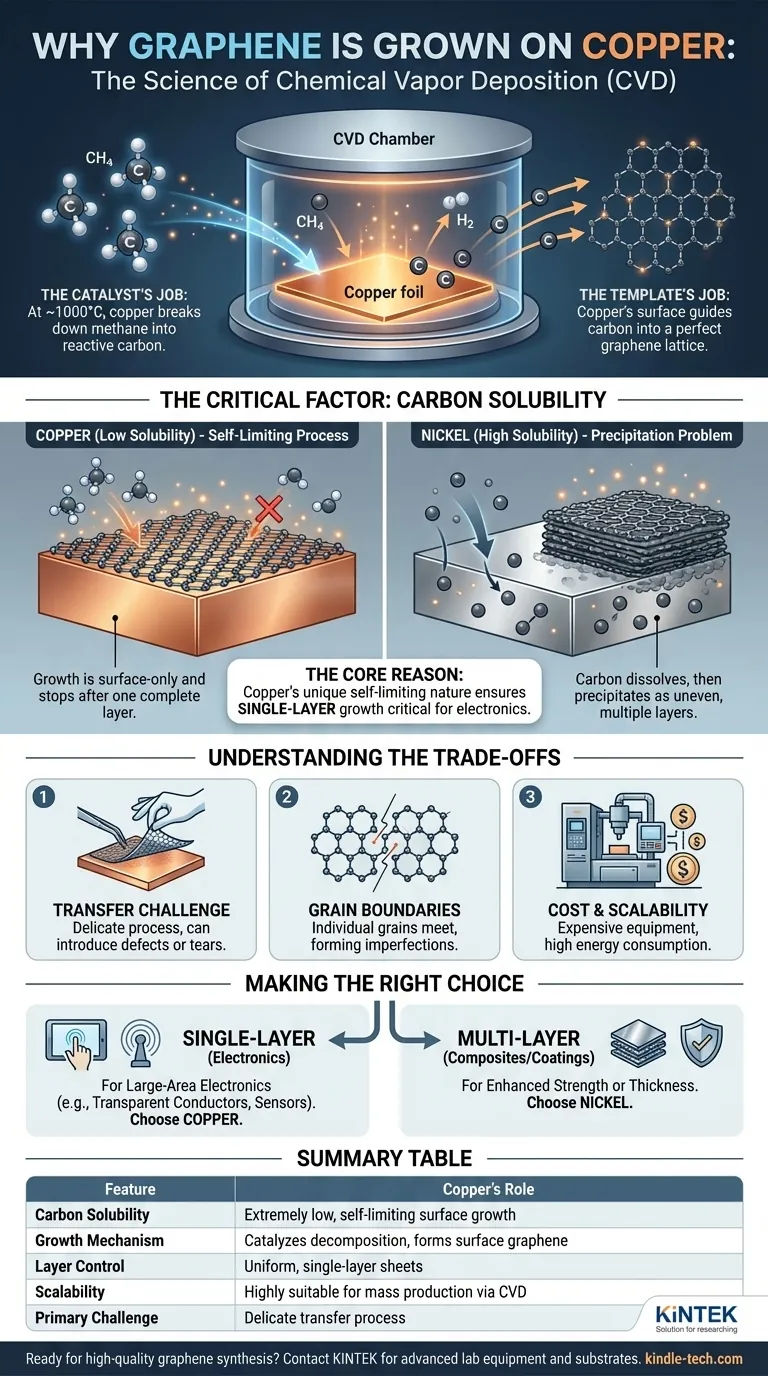

Em resumo, o grafeno é cultivado em cobre porque as propriedades químicas exclusivas do cobre o tornam o catalisador ideal para produzir folhas grandes, uniformes e de camada única de grafeno. Este processo, conhecido como Deposição Química a Vapor (CVD), é altamente escalável e econômico, tornando o cobre o substrato preferido para produção em massa.

A razão central para usar o cobre é sua baixíssima solubilidade de carbono. Isso força o crescimento do grafeno a ser uma reação de superfície autolimitada, parando efetivamente depois que uma única camada atômica completa se formou, o que é crucial para a maioria das aplicações eletrônicas.

O Papel do Cobre na Síntese de Grafeno

Para entender por que o cobre é tão eficaz, devemos primeiro analisar o principal método usado para produção em larga escala: Deposição Química a Vapor (CVD). O objetivo da CVD é montar átomos de carbono em uma rede hexagonal perfeita, com um átomo de espessura, sobre uma grande área.

A Função do Catalisador: Quebrar Fontes de Carbono

O processo começa aquecendo uma folha de cobre em uma câmara de vácuo e introduzindo um gás contendo carbono, geralmente metano (CH4).

Em altas temperaturas (cerca de 1000°C), a superfície de cobre atua como um catalisador. Ela decompõe eficientemente as moléculas de metano em átomos de carbono reativos e hidrogênio.

A Função do Molde: Organizar Átomos de Carbono

Uma vez livres, esses átomos de carbono se difundem pela superfície quente do cobre. A energia superficial do cobre os guia para se organizarem na estrutura mais estável possível: a rede hexagonal do grafeno. O cobre atua como um molde atômico perfeito para essa montagem.

O Fator Crítico: Por Que o Cobre Supera Outros Metais

Embora outros metais como o níquel também possam catalisar essa reação, o cobre possui uma vantagem decisiva que o torna superior para produzir o grafeno da mais alta qualidade necessário para a eletrônica.

O Conceito de Solubilidade do Carbono

Solubilidade do carbono refere-se à capacidade de um metal absorver átomos de carbono em sua estrutura de volume em altas temperaturas. Esta única propriedade é o diferenciador mais importante entre os substratos potenciais.

Baixa Solubilidade do Cobre: Um Processo Autolimitado

O cobre tem solubilidade de carbono excepcionalmente baixa. Isso significa que os átomos de carbono do gás metano decomposto permanecem quase exclusivamente na superfície do cobre.

Como o crescimento ocorre apenas na superfície, o processo é autolimitado. Assim que uma camada única e completa de grafeno cobre o cobre, ela bloqueia o efeito catalítico do cobre. Mais metano não pode ser decomposto na superfície, e o crescimento para. Isso produz de forma confiável vastas folhas de grafeno monocamada.

A Alternativa do Níquel: Um Problema de Precipitação

Em contraste, um metal como o níquel possui alta solubilidade de carbono. Durante a CVD, os átomos de carbono se dissolvem no volume da folha de níquel, como açúcar se dissolvendo em água.

Quando o sistema esfria, a capacidade do níquel de reter carbono diminui, e o carbono dissolvido precipita de volta à superfície. Esse processo de precipitação é difícil de controlar, resultando frequentemente em múltiplas camadas de grafeno desiguais e inconsistentes.

Entendendo as Compensações

Embora o cobre seja a escolha dominante, é essencial reconhecer os desafios práticos associados ao método.

O Desafio da Transferência

O grafeno cultivado em cobre destina-se a ser usado em outras aplicações, o que significa que ele deve ser removido da folha. Esse processo de transferência geralmente envolve a corrosão de todo o substrato de cobre, que é um processo delicado de múltiplas etapas que pode introduzir defeitos, rugas ou rasgos na folha de grafeno.

Limites de Grão e Defeitos

O crescimento do grafeno começa em múltiplos pontos na folha de cobre simultaneamente, criando "ilhas" ou "grãos" individuais. À medida que esses grãos crescem e se encontram, eles formam limites de grão. Esses limites são imperfeições na rede cristalina que podem impactar negativamente as propriedades elétricas e mecânicas do material.

Custo e Escalabilidade

Embora o método CVD em cobre seja elogiado por sua relação custo-benefício, ele ainda requer equipamentos caros, altas temperaturas e condições de vácuo. Embora seja o melhor método para produção em massa hoje, escalá-lo para aplicações como eletrônicos de consumo continua sendo um desafio de engenharia significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do substrato depende inteiramente da qualidade e das características desejadas do produto final de grafeno.

- Se seu foco principal for eletrônicos de grande área (por exemplo, condutores transparentes, sensores): O cobre é a única escolha viável porque sua natureza autolimitada é essencial para produzir o grafeno uniforme de camada única necessário.

- Se seu foco principal for compósitos ou revestimentos onde múltiplas camadas são aceitáveis: Outros substratos como o níquel podem ser adequados, pois o método de precipitação pode produzir filmes de grafeno mais espessos que podem aumentar a resistência mecânica.

Em última análise, a capacidade única do cobre de impor o crescimento de camada única é o que o torna o material fundamental para o futuro das tecnologias baseadas em grafeno.

Tabela de Resumo:

| Característica | Papel do Cobre no Crescimento do Grafeno |

|---|---|

| Solubilidade do Carbono | Extremamente baixa, permitindo o crescimento de superfície autolimitado |

| Mecanismo de Crescimento | Catalisa a decomposição do metano; átomos de carbono formam grafeno apenas na superfície |

| Controle de Camadas | Produz folhas uniformes de camada única, cruciais para eletrônicos |

| Escalabilidade | Altamente adequado para produção em massa via Deposição Química a Vapor (CVD) |

| Principal Desafio | Requer um processo de transferência delicado do substrato de cobre para a aplicação alvo |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou produção? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis, incluindo sistemas CVD e substratos adaptados para a síntese de grafeno. Nossa experiência garante que você alcance resultados precisos e reprodutíveis para suas aplicações em eletrônica ou ciência dos materiais. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar a inovação do seu laboratório com soluções confiáveis e de ponta.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material