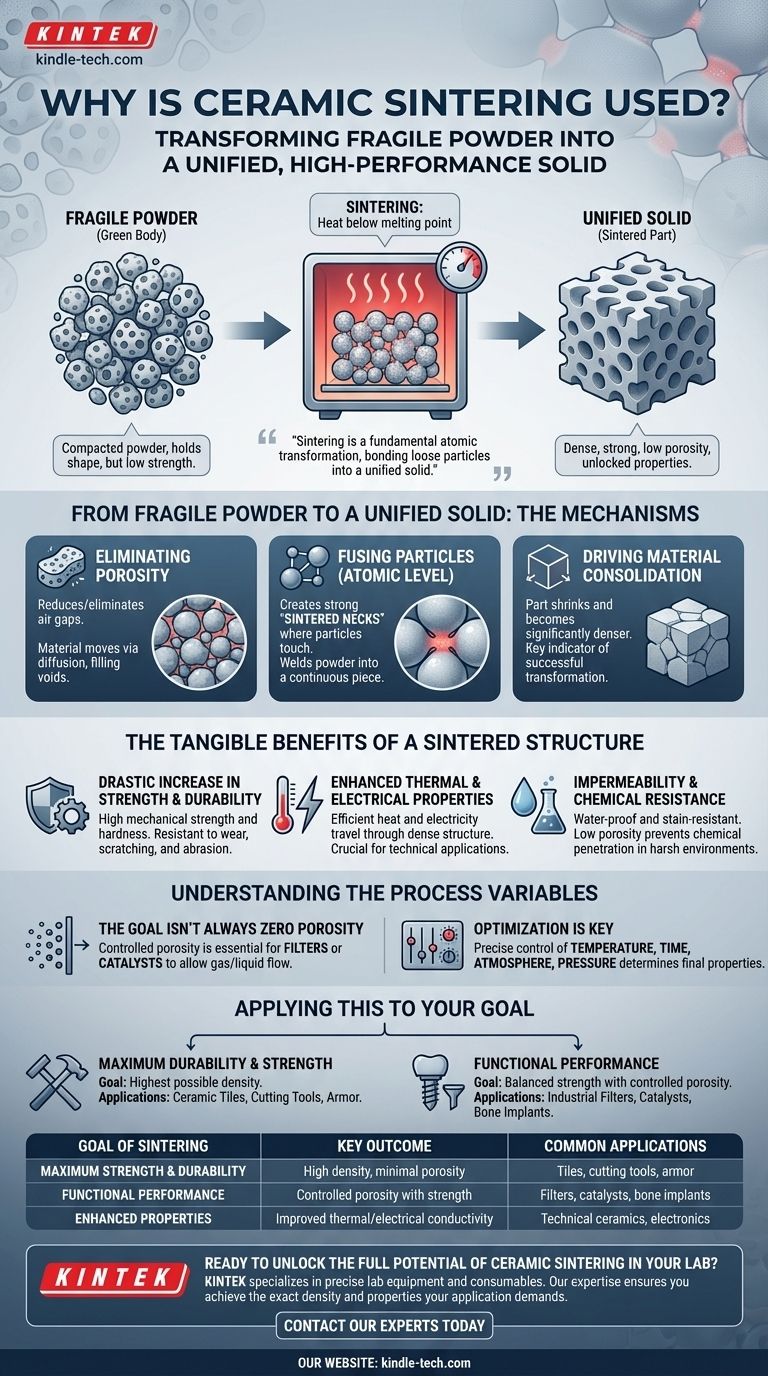

Em resumo, a sinterização de cerâmica é usada para transformar um objeto frágil e poroso feito de pó compactado em uma peça final densa, forte e sólida. Isso é alcançado aquecendo o material a uma alta temperatura — abaixo do seu ponto de fusão — o que faz com que as partículas cerâmicas individuais se fundam, reduzindo drasticamente os vazios internos e liberando as propriedades inerentes do material.

A sinterização não é meramente um processo de aquecimento; é uma transformação fundamental a nível atómico. É a etapa de fabricação crítica que une partículas soltas em um sólido unificado e de alto desempenho, conferindo à cerâmica sua força e durabilidade características.

Do Pó Frágil a um Sólido Unificado

Uma peça cerâmica antes da sinterização, frequentemente chamada de "corpo verde", é simplesmente uma massa compactada de pó. Ela mantém sua forma, mas tem muito pouca resistência mecânica. A sinterização altera fundamentalmente essa estrutura.

Eliminação da Porosidade

O objetivo principal da sinterização é reduzir ou eliminar os minúsculos espaços de ar, ou porosidade, que existem entre as partículas no corpo verde.

À medida que a cerâmica é aquecida, o material começa a se mover através da difusão, preenchendo esses vazios e aproximando as partículas.

Fusão de Partículas a Nível Atómico

Este movimento do material cria fortes ligações atómicas, ou "pescoços sinterizados", nos pontos onde as partículas individuais se tocam.

Esses pescoços crescem com o tempo em altas temperaturas, soldando efetivamente o pó em uma única peça contínua. Este processo é a fonte da força da peça final.

Impulsionando a Consolidação do Material

À medida que a porosidade é eliminada e as partículas se fundem, a peça inteira encolhe e se torna significativamente mais densa. Essa consolidação é um indicador chave de que o processo de sinterização está transformando com sucesso a estrutura interna do material.

Os Benefícios Tangíveis de uma Estrutura Sinterizada

As mudanças microestruturais que ocorrem durante a sinterização se traduzem diretamente nas propriedades altamente desejáveis pelas quais as cerâmicas são conhecidas.

Aumento Drástico da Resistência e Durabilidade

Ao eliminar os poros, que atuam como pontos de concentração de tensão, e ao fundir as partículas, a sinterização aumenta drasticamente a resistência mecânica e a dureza do material.

Isso torna o produto final altamente durável e resistente a arranhões, abrasão por tráfego intenso e desgaste geral.

Propriedades Térmicas e Elétricas Aprimoradas

Uma estrutura densa e não porosa permite que o calor e a eletricidade viajem através do material de forma mais eficiente.

A sinterização é, portanto, crucial para o desenvolvimento de cerâmicas com características específicas de condutividade térmica ou condutividade elétrica para aplicações técnicas.

Obtenção de Impermeabilidade e Resistência Química

Uma cerâmica totalmente sinterizada tem porosidade interconectada muito baixa ou nula, tornando-a à prova d'água e altamente resistente a manchas.

Essa ausência de poros também impede que produtos químicos penetrem na superfície, contribuindo para seu excelente desempenho em ambientes agressivos e resistência a raios UV ou clima extremo.

Compreendendo as Variáveis do Processo

Alcançar o resultado desejado não é automático. O processo de sinterização deve ser cuidadosamente controlado, pois o objetivo nem sempre é atingir a densidade máxima possível.

O Objetivo Nem Sempre é Porosidade Zero

Em algumas aplicações, um grau de porosidade controlada é essencial. Para produtos como filtros ou catalisadores, o objetivo é criar fusão de partículas suficiente para garantir a resistência, deixando intencionalmente uma rede de poros para permitir o fluxo de gás ou líquido.

A Otimização é Fundamental

As propriedades finais de uma peça cerâmica são ditadas pelos parâmetros do processo de sinterização. Fatores como temperatura, tempo, atmosfera do forno e o uso de pressão devem ser precisamente otimizados para garantir o resultado desejado, seja ele densidade máxima ou porosidade controlada.

Como Aplicar Isso ao Seu Objetivo

O objetivo específico do ciclo de sinterização depende inteiramente da aplicação pretendida do produto final.

- Se o seu foco principal for durabilidade e resistência máximas: O objetivo é alcançar a maior densidade possível, minimizando a porosidade para aplicações como azulejos cerâmicos, ferramentas de corte ou blindagem.

- Se o seu foco principal for desempenho funcional: O objetivo é equilibrar a resistência com um nível específico e controlado de porosidade para aplicações como filtros industriais, suportes de catalisadores ou implantes ósseos.

Em última análise, a sinterização é o processo essencial que desbloqueia o vasto potencial dos materiais cerâmicos avançados.

Tabela de Resumo:

| Objetivo da Sinterização | Resultado Principal | Aplicações Comuns |

|---|---|---|

| Resistência e Durabilidade Máximas | Alta densidade, porosidade mínima | Azulejos, ferramentas de corte, blindagem |

| Desempenho Funcional | Porosidade controlada com resistência | Filtros, catalisadores, implantes ósseos |

| Propriedades Aprimoradas | Condutividade térmica/elétrica melhorada | Cerâmicas técnicas, eletrônicos |

Pronto para desbloquear todo o potencial da sinterização de cerâmica em seu laboratório?

A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis necessários para aperfeiçoar seu processo de sinterização. Quer você esteja desenvolvendo componentes de alta resistência ou materiais porosos funcionais, nossa experiência e fornos confiáveis garantem que você alcance a densidade e as propriedades exatas que sua aplicação exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos de desenvolvimento de materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O carbeto de silício se dissolve em água? Descubra sua Estabilidade Química Incomparável

- O que acontece quando o carboneto de silício reage com a água? Compreendendo sua Estabilidade e Oxidação Hidrotérmica

- Qual é a principal limitação da zircônia? Navegando no Paradoxo de Força e Estética

- Quais são os usos da cerâmica de carbeto de silício em diferentes indústrias? Domine o Desempenho Extremo na Aeroespacial, Semicondutores e Mais

- Quais são as propriedades de alta temperatura da alumina? Descubra sua estabilidade, resistência e limites

- As cerâmicas são biocompatíveis? Escolhendo a Biocerâmica Certa para Sua Aplicação Médica

- Quais são as aplicações das cerâmicas na odontologia? Restaure a Função e a Estética com Materiais Avançados

- A cerâmica é um bom material? Um guia para suas forças extremas e concessões