Em certas aplicações, a brasagem é o método de união superior. Ela se destaca onde a soldagem seria impraticável ou prejudicial, particularmente ao unir metais dissimilares ou componentes sensíveis ao calor. O processo utiliza um metal de adição que derrete a uma temperatura mais baixa do que os materiais de base, unindo-os sem derretê-los, o que é a diferença fundamental em relação à soldagem.

A escolha entre brasagem e soldagem não é uma questão de um ser universalmente "melhor". A decisão depende inteiramente de um único fator: se os metais de base podem ou devem ser derretidos. A brasagem une materiais sem derretê-los, enquanto a soldagem os funde derretendo-os juntos.

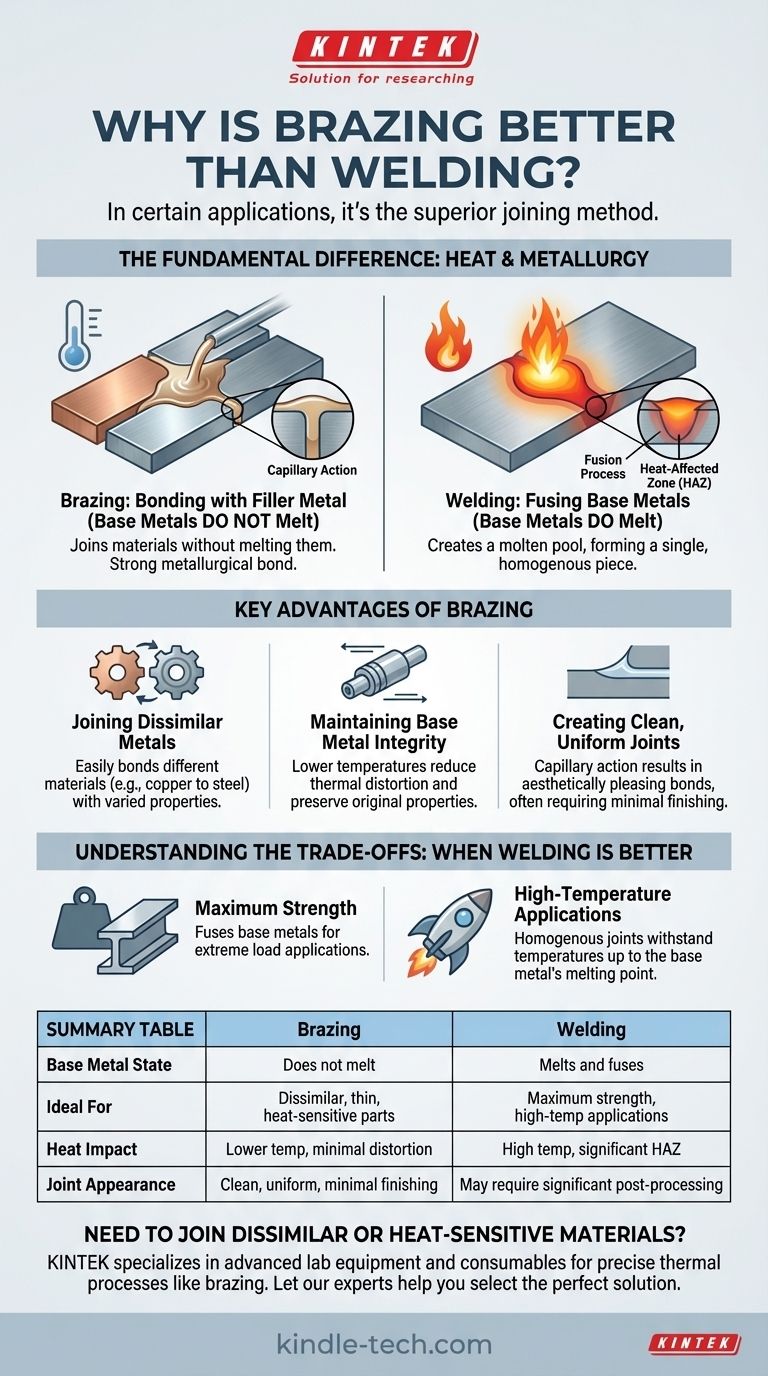

A Diferença Fundamental: Calor e Metalurgia

A distinção central entre esses dois processos dita suas respectivas forças e fraquezas. Compreender isso é fundamental para selecionar o método correto para o seu projeto.

Soldagem: Fusão dos Metais de Base

A soldagem funciona criando uma poça de material fundido que inclui tanto os metais de base quanto, tipicamente, um material de adição. Essa poça esfria para formar uma única peça homogênea de metal.

Este processo de fusão é o que confere a uma solda bem executada sua força excepcional. A junta torna-se uma parte integrante dos materiais originais.

Brasagem: União com um Metal de Adição

A brasagem introduz um metal de adição com um ponto de fusão mais baixo em uma junta. O calor é aplicado aos metais de base até que estejam quentes o suficiente para derreter o metal de adição, mas não quentes o suficiente para derreter a si próprios.

Através de um processo chamado ação capilar, o metal de adição fundido é puxado para o espaço apertado entre as peças de base, criando uma forte ligação metalúrgica após o resfriamento. A integridade e as propriedades dos metais de base permanecem praticamente inalteradas.

Principais Vantagens da Brasagem

A natureza de baixa temperatura e não fusão da brasagem oferece várias vantagens distintas em cenários específicos.

União de Metais Dissimilares

Esta é, sem dúvida, a vantagem mais significativa da brasagem. Tentar soldar dois metais diferentes (como cobre com aço) é frequentemente impossível devido aos seus pontos de fusão, taxas de expansão térmica e propriedades metalúrgicas vastamente diferentes.

Como a brasagem não derrete os metais de base, ela contorna facilmente esse problema, permitindo formar fortes ligações entre uma ampla variedade de materiais diferentes.

Manutenção da Integridade do Metal de Base

O calor intenso e localizado da soldagem pode empenar, distorcer ou enfraquecer os metais de base, especialmente em peças finas ou usinadas com precisão. Essa área de dano térmico é conhecida como Zona Afetada pelo Calor (ZAC).

A brasagem usa temperaturas significativamente mais baixas e distribui o calor de forma mais ampla. Isso reduz drasticamente a distorção térmica e preserva o temperamento original e as propriedades metalúrgicas dos materiais originais.

Criação de Juntas Limpas e Uniformes

A ação capilar inerente à brasagem puxa o metal de adição por toda a junta, resultando em uma ligação muito limpa, uniforme e esteticamente agradável. Essas juntas frequentemente exigem pouco ou nenhum acabamento secundário.

Isso torna a brasagem ideal para produção em alto volume, onde a consistência e o mínimo pós-processamento são críticos.

Compreendendo as Desvantagens: Quando a Soldagem é a Melhor Escolha

Para ser objetivo, é fundamental reconhecer os cenários em que a brasagem não é a escolha certa e as forças únicas da soldagem são necessárias.

A Necessidade de Força Máxima

Embora uma junta brasada corretamente seja muito forte, ela tipicamente não consegue igualar a força absoluta de uma junta soldada. Ao fundir os materiais de base, a soldagem cria um único componente contínuo.

Para aplicações que envolvem cargas ou tensões extremas, onde a junta deve ser tão forte ou mais forte que o material original, a soldagem é a escolha apropriada.

Aplicações de Alta Temperatura

A força de uma junta brasada é limitada pela temperatura de fusão do seu metal de adição. Se a temperatura de serviço do componente se aproxima desse ponto de fusão, a junta falhará.

Juntas soldadas, sendo homogêneas com o metal original, mantêm sua integridade estrutural até o ponto de fusão do próprio material de base, tornando-as essenciais para ambientes de alta temperatura, como motores e sistemas de exaustão.

Como Escolher Entre Brasagem e Soldagem

Sua decisão deve ser guiada pelas demandas específicas do seu projeto, e não por uma preferência geral por um processo em detrimento do outro.

- Se o seu foco principal é unir metais dissimilares ou peças sensíveis ao calor: A brasagem é a escolha superior porque evita o derretimento e o potencial dano aos materiais de base.

- Se o seu foco principal é alcançar a máxima resistência estrutural e resistência a altas temperaturas: A soldagem é necessária porque funde os metais de base em um único componente homogêneo.

- Se o seu foco principal é a produção em alto volume com estética limpa e repetível: A brasagem frequentemente oferece um processo mais eficiente com menos trabalho de acabamento necessário.

Ao compreender essa diferença metalúrgica central, você pode selecionar com confiança o processo certo para o seu problema específico, garantindo um resultado bem-sucedido e confiável.

Tabela Resumo:

| Característica | Brasagem | Soldagem |

|---|---|---|

| Estado do Metal de Base | Não derrete | Derrete e funde |

| Ideal Para | Metais dissimilares, seções finas, peças sensíveis ao calor | Força máxima, aplicações de alta temperatura |

| Impacto do Calor | Temperatura mais baixa, distorção mínima | Alta temperatura, Zona Afetada pelo Calor (ZAC) significativa |

| Aparência da Junta | Limpa, uniforme, acabamento mínimo | Pode exigir pós-processamento significativo |

Precisa Unir Materiais Dissimilares ou Sensíveis ao Calor?

Escolher o método de união correto é crucial para a integridade e o desempenho de seus componentes. O processo de brasagem é ideal para aplicações onde a preservação das propriedades do material base é primordial.

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos térmicos precisos como a brasagem. Seja você em P&D, fabricação ou controle de qualidade, fornecemos as ferramentas confiáveis de que você precisa para obter ligações fortes, limpas e consistentes.

Deixe nossos especialistas ajudá-lo a selecionar a solução perfeita para os desafios específicos do seu laboratório.

Entre em contato com a KINTEK hoje para discutir as necessidades do seu projeto e garantir o sucesso do seu processo de união.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis