O argônio é usado para atmosferas inertes porque é um gás nobre, tornando-o quase completamente não reativo sob uma vasta gama de temperaturas e pressões. Essa extrema estabilidade química previne reações indesejadas como oxidação, particularmente com materiais altamente sensíveis ou fundidos, como titânio, ou durante a soldagem em alta temperatura.

Embora o argônio ofereça inércia química suprema, a escolha de um gás inerte é uma decisão estratégica. Ela exige o equilíbrio do nível necessário de não reatividade para seu processo específico com fatores práticos como o custo, onde gases como o nitrogênio geralmente fornecem uma solução mais econômica.

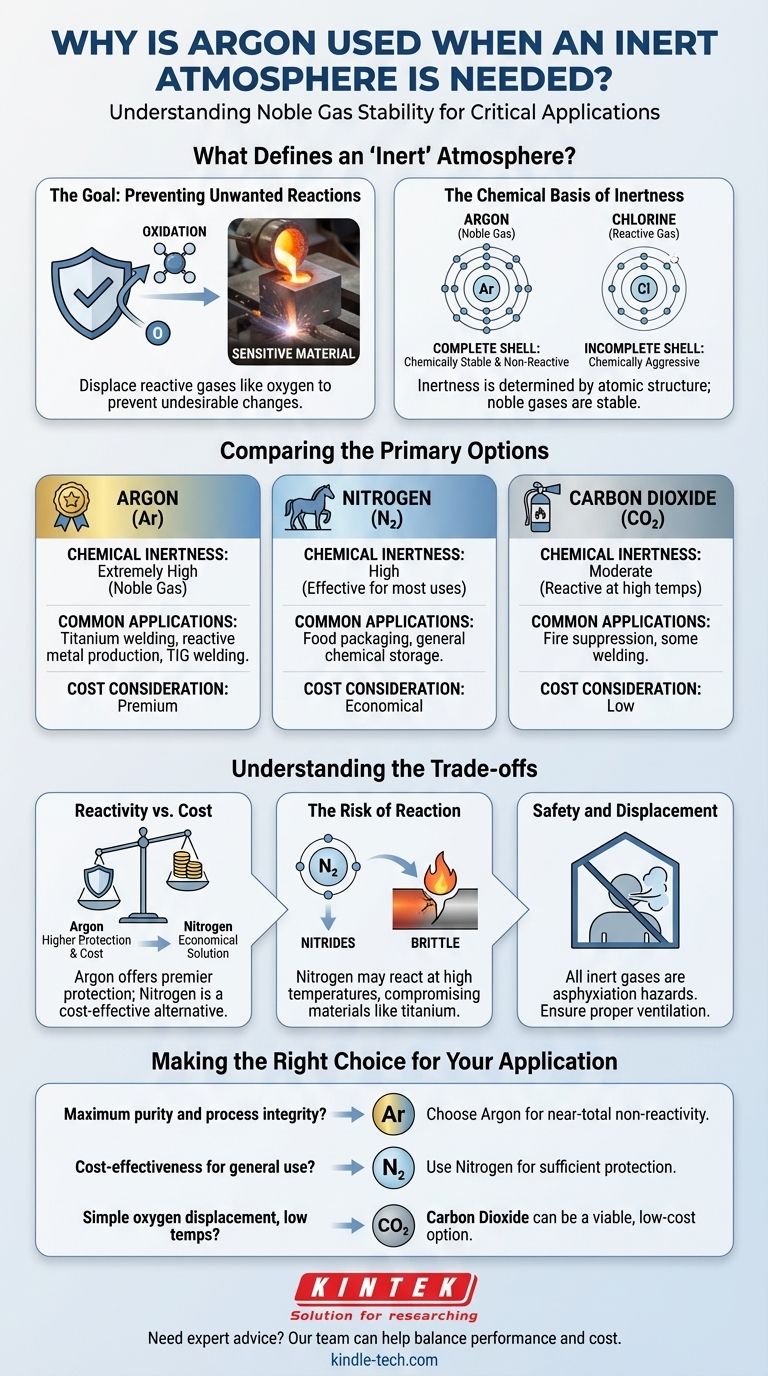

O que Define uma Atmosfera "Inerte"?

O termo "inerte" não é apenas um rótulo; ele descreve uma função química específica. Compreender essa função é fundamental para escolher o gás certo para uma aplicação técnica.

O Objetivo: Prevenir Reações Indesejadas

O propósito principal de uma atmosfera inerte é deslocar gases reativos — mais comumente oxigênio — para prevenir mudanças químicas indesejáveis.

Pense na ferrugem no ferro. Isso é oxidação, uma reação lenta com o oxigênio à temperatura ambiente. Nas altas temperaturas encontradas na soldagem ou na produção de metais, essas reações oxidativas acontecem quase instantaneamente e podem arruinar o material.

Uma atmosfera inerte cria uma barreira protetora, cobrindo o material sensível e impedindo que ele entre em contato com elementos reativos no ar.

A Base Química da Inércia

A inércia de um gás é determinada por sua estrutura atômica. O argônio é um gás nobre, o que significa que sua camada eletrônica mais externa está completamente preenchida.

Isso o torna quimicamente estável e "desinteressado" em reagir com outros elementos. Ele não compartilhará, ganhará ou perderá elétrons facilmente.

Em contraste, um gás altamente reativo como o cloro é quimicamente agressivo porque deseja desesperadamente ganhar um elétron para completar sua camada externa. É por isso que é um desinfetante eficaz, mas completamente inadequado para um processo de inertização.

Comparando as Opções Principais

Embora o argônio seja uma excelente escolha, não é a única. Os gases mais comuns usados para inertização são argônio, nitrogênio e, em menor grau, dióxido de carbono.

Argônio (Ar): O Padrão Ouro

O argônio é a escolha principal quando a não reatividade absoluta é crítica. Ele permanece inerte mesmo sob condições extremas.

Isso o torna essencial para processos de alto valor, como a produção de titânio e outros metais reativos, bem como em tipos específicos de soldagem em alta temperatura (por exemplo, soldagem TIG), onde mesmo a contaminação mínima pode comprometer a integridade estrutural.

Nitrogênio (N₂): O Cavalo de Batalha

O nitrogênio compõe cerca de 78% da nossa atmosfera e é significativamente mais barato de produzir em forma pura do que o argônio.

O gás nitrogênio existe como dois átomos fortemente ligados (N₂). Embora essa ligação possa ser quebrada sob condições de energia muito alta, ela é estável o suficiente para ser considerada efetivamente inerte para uma vasta gama de aplicações, desde embalagens de alimentos até armazenamento químico geral.

Dióxido de Carbono (CO₂): Um Ator de Nicho

O dióxido de carbono é ocasionalmente usado para inertização, principalmente porque é barato e mais denso que o ar, permitindo que desloque efetivamente o oxigênio de baixo.

No entanto, o CO₂ é mais reativo que o nitrogênio ou o argônio e pode reagir com certos materiais, especialmente em temperaturas mais altas. Seu uso geralmente é limitado a aplicações como supressão de incêndio ou algumas formas de soldagem onde sua reatividade não é uma preocupação.

Compreendendo as Compensações

A seleção de um gás inerte é uma decisão técnica que depende do equilíbrio entre os requisitos do processo e o custo.

Reatividade vs. Custo

Esta é a principal compensação. O argônio oferece o mais alto nível de proteção e pureza do processo, mas tem um preço premium.

O nitrogênio oferece uma solução altamente eficaz e econômica para a maioria das aplicações industriais onde a inércia absoluta não é estritamente necessária. A economia de custos é frequentemente substancial.

O Risco de Reação

A "inércia" do nitrogênio não é absoluta. Em alguns processos metalúrgicos de alta temperatura, o nitrogênio pode reagir com metais para formar nitretos indesejáveis, o que pode tornar o metal quebradiço.

Esta é uma razão fundamental pela qual o argônio, apesar de seu custo, permanece inegociável para soldagem ou processamento de ligas sensíveis como titânio, alumínio e certos aços inoxidáveis.

Segurança e Deslocamento

Todos os gases inertes, incluindo argônio e nitrogênio, são riscos de asfixia. São incolores e inodoros e funcionam deslocando o oxigênio. Em qualquer espaço fechado ou mal ventilado, um acúmulo de gás inerte pode reduzir os níveis de oxigênio a um ponto perigoso, levando à perda de consciência.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha depende inteiramente da sensibilidade química do seu processo, das temperaturas envolvidas e do seu orçamento.

- Se seu foco principal é a máxima pureza e integridade do processo: Escolha o argônio por sua não reatividade quase total, especialmente em metalurgia de alta temperatura ou com elementos altamente reativos.

- Se seu foco principal é a relação custo-benefício para inertização de uso geral: Use nitrogênio, que oferece proteção suficiente para uma vasta gama de aplicações, como conservação de alimentos e cobertura química.

- Se seu foco principal é o simples deslocamento de oxigênio em um ambiente de baixa temperatura e não reativo: O dióxido de carbono pode ser uma opção viável e de baixo custo, desde que não reaja com seus materiais.

Ao compreender esses princípios fundamentais, você pode selecionar o gás apropriado para proteger seu processo de forma eficiente e eficaz.

Tabela Resumo:

| Gás | Inércia Química | Aplicações Comuns | Consideração de Custo |

|---|---|---|---|

| Argônio | Extremamente Alta (Gás Nobre) | Soldagem de titânio, produção de metais reativos | Premium |

| Nitrogênio | Alta (Eficaz para a maioria dos usos) | Embalagens de alimentos, armazenamento químico geral | Econômico |

| Dióxido de Carbono | Moderada (Reativo em altas temperaturas) | Supressão de incêndio, algumas soldagens | Baixo |

Precisa de aconselhamento especializado na seleção do gás inerte certo para seus processos de laboratório? Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta pureza, incluindo sistemas de manuseio de gás adaptados para aplicações como soldagem, metalurgia e síntese química. Nossa equipe pode ajudá-lo a equilibrar desempenho e custo para proteger seus materiais sensíveis de forma eficaz. Entre em contato conosco hoje para otimizar sua configuração de atmosfera inerte!

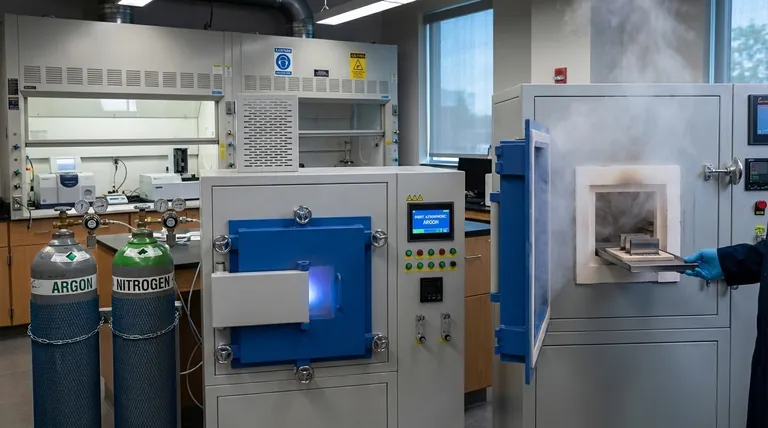

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores

- Qual é a utilidade de um forno de hidrogênio? Alcance Pureza Superior no Processamento de Alta Temperatura

- Qual é um exemplo de atmosfera redutora? Aprenda Como Ela Transforma Materiais na Indústria