Em sua essência, o argônio é usado na pulverização catódica de magnetron porque é um gás inerte com uma massa atômica relativamente alta. Sua natureza inerte impede que ele reaja quimicamente com o material alvo, garantindo que um filme puro seja depositado, enquanto sua massa permite que seus íons "jateiem" eficazmente átomos da superfície do alvo com alta eficiência.

A escolha do gás na pulverização catódica não se trata apenas de criar um plasma; é uma decisão fundamental que dita a física da ejeção do material e a química do filme resultante. O argônio é o pilar para a deposição puramente física, mas entender o porquê permite dominar processos reativos mais complexos.

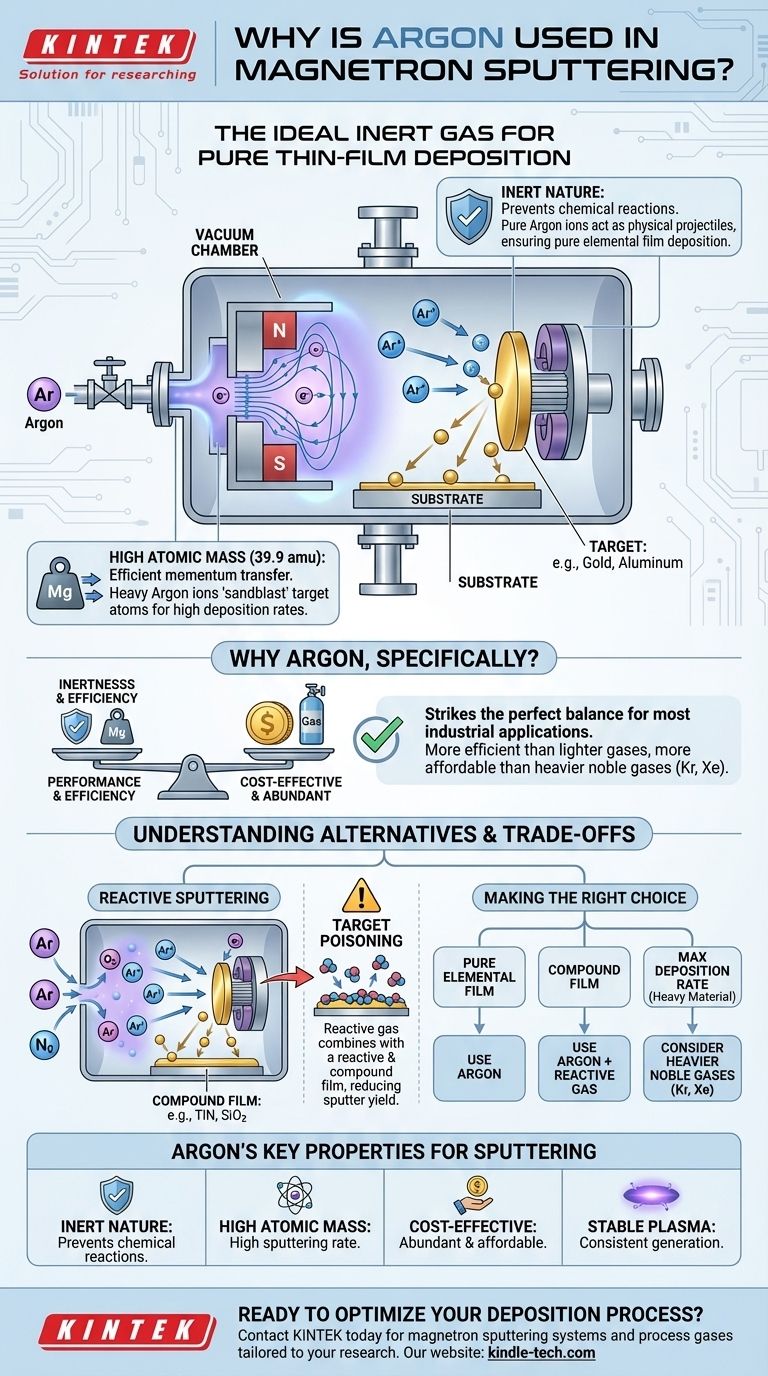

O Papel Central do Gás na Pulverização Catódica

Para entender a prevalência do argônio, devemos primeiro analisar o papel que qualquer gás desempenha no processo de pulverização catódica. O gás é o meio que é transformado em uma ferramenta para a ejeção de material.

Criação do Plasma

O processo começa introduzindo um gás de baixa pressão, como o argônio, em uma câmara de vácuo. Um forte campo elétrico é então aplicado.

Este campo energiza elétrons livres, que colidem com os átomos neutros de argônio. Essas colisões são energéticas o suficiente para arrancar um elétron dos átomos de argônio, criando íons de argônio carregados positivamente (Ar+) e mais elétrons livres. Esta nuvem autossustentável de íons e elétrons é o plasma.

A Importância de Ser Inerte

O argônio é um gás nobre, o que significa que é quimicamente inerte. Ele não forma ligações químicas facilmente com outros elementos.

Esta propriedade é crítica para a deposição física de vapor (PVD). O objetivo é transportar fisicamente o material do alvo para o substrato sem alterar sua química. O uso de um gás inerte garante que os íons de argônio simplesmente atuem como projéteis físicos, prevenindo reações químicas indesejadas no alvo ou no filme em crescimento.

O Impacto da Massa

A pulverização catódica é um processo de transferência de momento. Pense nisso como um jogo de bilhar microscópico. Quando um íon de argônio de alta energia atinge o alvo, ele transfere seu momento para os átomos do alvo.

Um íon mais pesado carrega mais momento do que um mais leve na mesma energia. Portanto, um íon mais pesado como o argônio é mais eficaz em ejetar, ou pulverizar catodicamente (sputtering), os átomos do alvo. Isso resulta em uma taxa de deposição mais alta, tornando o processo mais eficiente.

Por Que Argônio, Especificamente?

Embora existam outros gases nobres, o argônio atinge o equilíbrio ideal de desempenho, custo e praticidade para a grande maioria das aplicações de pulverização catódica.

O Equilíbrio entre Desempenho e Custo

O argônio oferece uma excelente combinação de ser inerte e ter uma massa atômica suficiente (39,9 amu) para a pulverização catódica eficiente da maioria dos materiais.

Embora gases nobres mais pesados como Criptônio (Kr) ou Xenônio (Xe) produzissem taxas de pulverização ainda maiores devido à sua maior massa, eles são significativamente mais raros e mais caros. A abundância do argônio na atmosfera (quase 1%) o torna muito mais econômico para uso industrial.

Geração de Plasma Estável

O argônio possui um potencial de ionização bem adaptado para criar e sustentar um plasma estável sob as condições típicas de vácuo e energia usadas em sistemas de magnetron. Ele atinge um equilíbrio, sendo fácil o suficiente para ionizar sem se tornar muito instável.

Entendendo as Compensações e Alternativas

Embora o argônio seja o padrão, ele não é a única opção. Entender as alternativas revela os objetivos estratégicos mais profundos da deposição de filmes finos.

Quando o Argônio Não é Suficiente: Pulverização Catódica Reativa

Às vezes, o objetivo não é depositar um material puro, mas sim criar um composto químico específico, como um óxido ou nitreto. Isso é chamado de pulverização catódica reativa.

Neste processo, um gás reativo como oxigênio (O2) ou nitrogênio (N2) é intencionalmente introduzido na câmara juntamente com o argônio. Os íons de argônio ainda fazem o trabalho principal de pulverizar o alvo metálico, mas o gás reativo se combina com os átomos pulverizados à medida que eles viajam e pousam no substrato, formando um filme composto como nitreto de titânio (TiN) ou dióxido de silício (SiO2).

O Perigo: Envenenamento do Alvo

Um grande desafio na pulverização catódica reativa é o envenenamento do alvo. Isso ocorre quando o gás reativo começa a formar uma camada de composto (por exemplo, um nitreto ou óxido) diretamente na superfície do próprio alvo.

Esta camada "envenenada" geralmente tem um rendimento de pulverização muito menor do que o alvo de metal puro. Como resultado, a taxa de deposição pode despencar drasticamente, tornando o processo instável e difícil de controlar. Gerenciar a pressão parcial do gás reativo é fundamental para evitar esse efeito.

Como o Magnetron Amplifica o Processo

O "magnetron" na pulverização catódica de magnetron é um aprimoramento crucial que torna o uso do argônio tão eficaz.

Concentrando o Plasma

Um magnetron usa uma configuração de ímãs poderosos colocados atrás do alvo de pulverização catódica. Este campo magnético aprisiona os elétrons altamente móveis do plasma, forçando-os a um caminho espiral diretamente em frente à superfície do alvo.

Aumentando a Eficiência de Ionização

Ao aprisionar os elétrons perto do alvo, o magnetron aumenta dramaticamente a probabilidade de que esses elétrons colidam e ionizem os átomos neutros de argônio.

Isso cria um plasma denso e intenso concentrado precisamente onde é mais necessário. Isso permite taxas de pulverização catódica muito altas em pressões operacionais muito mais baixas em comparação com a pulverização catódica sem magnetron, resultando em filmes de maior qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de gás é determinada inteiramente pelas propriedades que você precisa em seu filme fino final.

- Se seu foco principal é depositar um filme elementar puro (por exemplo, ouro puro ou alumínio): O argônio é a escolha definitiva e mais econômica devido à sua inércia e eficiência.

- Se seu foco principal é criar um filme composto duro, cerâmico ou óptico (por exemplo, TiN, Al2O3): Você deve usar uma mistura cuidadosamente controlada de argônio e um gás reativo como nitrogênio ou oxigênio.

- Se seu foco principal é maximizar a taxa de deposição de um material muito pesado ou difícil de pulverizar catodicamente: Você pode considerar um gás nobre mais pesado e mais caro, como criptônio ou xenônio, se o orçamento permitir e o ganho de eficiência for justificado.

Em última análise, selecionar o gás de processo correto envolve controlar a física e a química fundamentais dentro do plasma para alcançar as propriedades de filme precisas que você exige.

Tabela de Resumo:

| Propriedade | Por Que é Importante para a Pulverização Catódica |

|---|---|

| Natureza Inerte | Previne reações químicas, garantindo que um filme puro seja depositado sem contaminação. |

| Massa Atômica Elevada | Permite a transferência de momento eficiente para altas taxas de pulverização catódica e deposição mais rápida. |

| Custo-Benefício | Abundante e acessível, tornando-o ideal para aplicações industriais e de pesquisa. |

| Plasma Estável | Fácil de ionizar, permitindo a geração de plasma consistente e confiável na câmara. |

Pronto para otimizar seu processo de deposição de filmes finos? A escolha do gás de pulverização catódica é fundamental para alcançar as propriedades de filme precisas que sua pesquisa exige. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade, incluindo sistemas de pulverização catódica de magnetron e gases de processo adaptados à sua aplicação específica — quer você precise de argônio puro para filmes elementares ou orientação sobre misturas de gases reativos para filmes compostos. Deixe que nossos especialistas ajudem você a aumentar a eficiência e a qualidade do filme do seu laboratório. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades laboratoriais e descobrir a solução certa para você!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório