Em resumo, os fornos industriais usam nitrogênio para criar uma atmosfera controlada e livre de oxigênio. Este ambiente inerte é crítico para processos de alta temperatura como soldagem, brasagem e tratamento térmico, pois previne a reação química destrutiva da oxidação, garantindo a qualidade e a integridade do produto final.

O desafio fundamental na fabricação em alta temperatura é que o calor acelera drasticamente a oxidação – o mesmo processo que causa a ferrugem. O nitrogênio resolve isso deslocando o oxigênio no forno, cobrindo efetivamente os componentes com um gás protetor e não reativo.

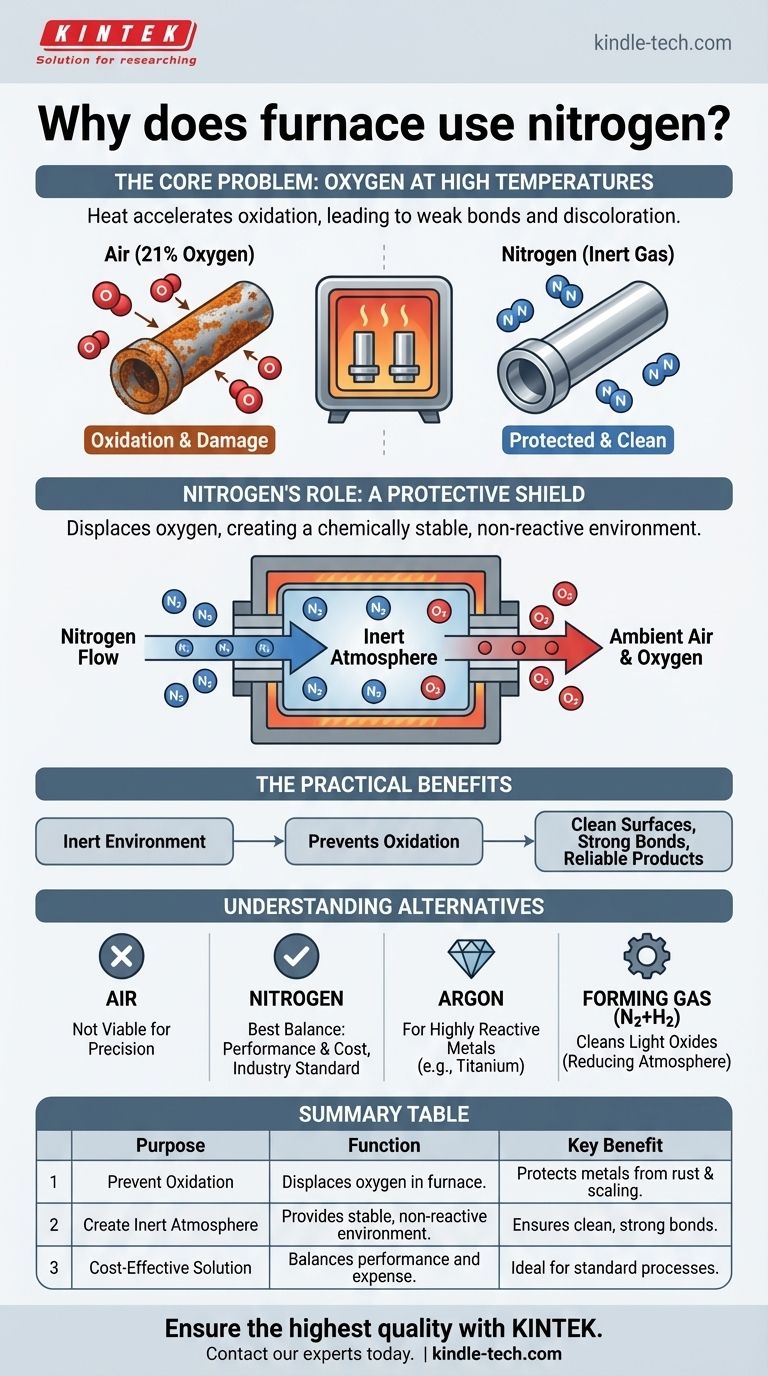

O Problema Central: Oxigênio em Altas Temperaturas

Para entender o papel do nitrogênio, devemos primeiro entender o problema que ele resolve. O ar normal que respiramos é uma ameaça significativa durante processos de fabricação de precisão que envolvem calor.

O Calor como Catalisador de Danos

O calor atua como um poderoso catalisador para reações químicas. Enquanto uma peça de cobre pode levar anos para manchar à temperatura ambiente, ela pode desenvolver uma camada de óxido preto em meros segundos dentro de um forno quente exposto ao ar.

O Impacto Destrutivo da Oxidação

A oxidação é a reação química entre um material e o oxigênio. Em aplicações de forno, isso leva a sérios problemas de qualidade, incluindo juntas de solda fracas e não confiáveis, descoloração de superfícies metálicas e propriedades estruturais alteradas dos materiais de base.

Esses defeitos podem causar falhas catastróficas do produto, especialmente em campos de alta confiabilidade como aeroespacial, dispositivos médicos e eletrônicos.

O Papel do Nitrogênio como Escudo Protetor

A introdução de nitrogênio no forno é uma solução simples, mas altamente eficaz para o problema da oxidação. Ela muda fundamentalmente o ambiente químico em que o processo ocorre.

O Princípio do Deslocamento

Um fluxo contínuo de gás nitrogênio é bombeado para a câmara selada do forno. Sendo o componente primário, este fluxo de nitrogênio efetivamente purga a câmara, expulsando o ar ambiente e, o mais importante, seu conteúdo de 21% de oxigênio.

Criação de uma Atmosfera "Inerte"

O nitrogênio é um gás largamente inerte, o que significa que é quimicamente estável e não reage facilmente com outros elementos, mesmo sob alta temperatura. Ao criar uma atmosfera composta quase inteiramente de nitrogênio, você remove o reagente de oxigênio da equação.

Este ambiente inerte permite que a solda flua limpa e que os metais sejam tratados sem formar camadas de óxido indesejadas em suas superfícies.

Os Benefícios Práticos

O resultado é um processo de fabricação mais robusto e confiável. Os componentes emergem do forno limpos, com ligações metalúrgicas fortes e perfeitamente formadas e as características precisas do material pretendidas pelo projeto.

Compreendendo as Vantagens e Desvantagens e Alternativas

Embora o nitrogênio seja a escolha mais comum, é essencial entender o porquê e reconhecer suas alternativas para aplicações específicas.

Por Que Não Usar Apenas Ar?

Usar ar ambiente é viável apenas para os processos de aquecimento mais rudimentares, onde o acabamento da superfície e a integridade da ligação não são preocupações críticas. Para qualquer aplicação de precisão, o oxigênio no ar é um contaminante inaceitável.

Nitrogênio vs. Outras Atmosferas

O nitrogênio é o cavalo de batalha da indústria porque oferece o melhor equilíbrio entre desempenho e custo. É muito mais barato que o Argônio, um gás mais verdadeiramente inerte que é reservado para metais altamente sensíveis e reativos como o titânio.

Para aplicações que exigem a remoção ativa de óxidos superficiais leves, um gás de formação (tipicamente uma mistura de 95% de nitrogênio e 5% de hidrogênio) é usado. O hidrogênio cria uma atmosfera "redutora" que reverte quimicamente a oxidação leve, mas é mais complexo e caro de gerenciar.

O Fator Pureza

A eficácia da atmosfera de nitrogênio depende de sua pureza. Para aplicações padrão, um baixo nível de oxigênio residual pode ser aceitável. Para eletrônicos de ponta, é necessário nitrogênio com conteúdo de oxigênio extremamente baixo – medido em partes por milhão (PPM) – para garantir um resultado impecável.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a atmosfera correta do forno é uma decisão crítica que impacta diretamente a qualidade, confiabilidade e custo do produto.

- Se o seu foco principal é a soldagem ou brasagem padrão de metais comuns (cobre, aço): O nitrogênio é o padrão da indústria, oferecendo a solução mais econômica para prevenir a oxidação.

- Se você está trabalhando com metais altamente reativos ou exóticos (titânio, magnésio): Um gás mais inerte como o Argônio é necessário para prevenir qualquer reação potencial com o próprio gás do processo.

- Se o seu processo requer a limpeza de óxidos menores pré-existentes: Uma atmosfera redutora com uma mistura de hidrogênio (gás de formação) é a escolha apropriada por suas propriedades de limpeza ativa.

Em última análise, controlar a atmosfera do forno é assumir o comando direto do ambiente químico para garantir a repetibilidade do processo e a qualidade do produto final.

Tabela Resumo:

| Propósito | Função | Benefício Chave |

|---|---|---|

| Prevenir Oxidação | Desloca o oxigênio na câmara do forno. | Protege metais contra ferrugem e incrustações em altas temperaturas. |

| Criar Atmosfera Inerte | Proporciona um ambiente quimicamente estável e não reativo. | Garante ligações metalúrgicas limpas e fortes e propriedades precisas do material. |

| Solução Custo-Efetiva | Equilibra desempenho e custo em comparação com argônio ou misturas de hidrogênio. | Ideal para processos padrão em metais comuns como cobre e aço. |

Garanta a mais alta qualidade para os processos térmicos do seu laboratório com a KINTEK.

Nossa expertise em equipamentos e consumíveis de laboratório significa que podemos fornecer as soluções de forno e sistemas de controle de atmosfera certos para suas aplicações específicas – seja você trabalhando com metais padrão ou materiais altamente reativos. Previna a oxidação e garanta a repetibilidade do processo com equipamentos projetados para precisão e confiabilidade.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e proteger suas valiosas amostras.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a atmosfera de um forno de sinterização? A Chave para a Engenharia de Materiais de Precisão

- Como podemos criar um ambiente redutor? Domine os Métodos para Controle Químico Preciso

- Por que o árgon é um material adequado para ser usado quando uma atmosfera inerte é necessária? O Guia Definitivo para a Seleção de Gás Inerte

- Como um forno de atmosfera de tubo garante a atividade de metais nobres na preparação de catalisadores de Pt/Al2O3 suportados?

- Qual o papel de um forno de alta temperatura com atmosfera de hidrogênio no tratamento térmico de chapas de tungstênio?

- Por que controlar a atmosfera de sinterização é essencial? Obtenha Propriedades Ótimas do Material

- Por que a reação de polimerização para membranas modificadas de ácido poliacrílico (PAA) deve ser realizada em um forno de modificação configurado com proteção de nitrogênio?

- Qual é o papel da atmosfera do forno? Domine o Controle Metalúrgico Preciso para o Seu Tratamento Térmico