Estritamente falando, a evaporação não precisa de vácuo. No entanto, para processos altamente técnicos e industriais, criar um vácuo é essencial para controlar o processo. Ele resolve dois problemas distintos: reduz drasticamente o ponto de ebulição dos líquidos e remove os gases atmosféricos que interferem no trajeto das partículas de vapor da fonte para o alvo.

A razão fundamental para usar um vácuo na evaporação é obter controle preciso sobre a mudança de estado de um material. Um vácuo remove a pressão atmosférica, o que permite que os líquidos fervam em temperaturas muito mais baixas e seguras ou garante que as partículas vaporizadas possam viajar sem impedimentos para formar um revestimento puro e de alta qualidade.

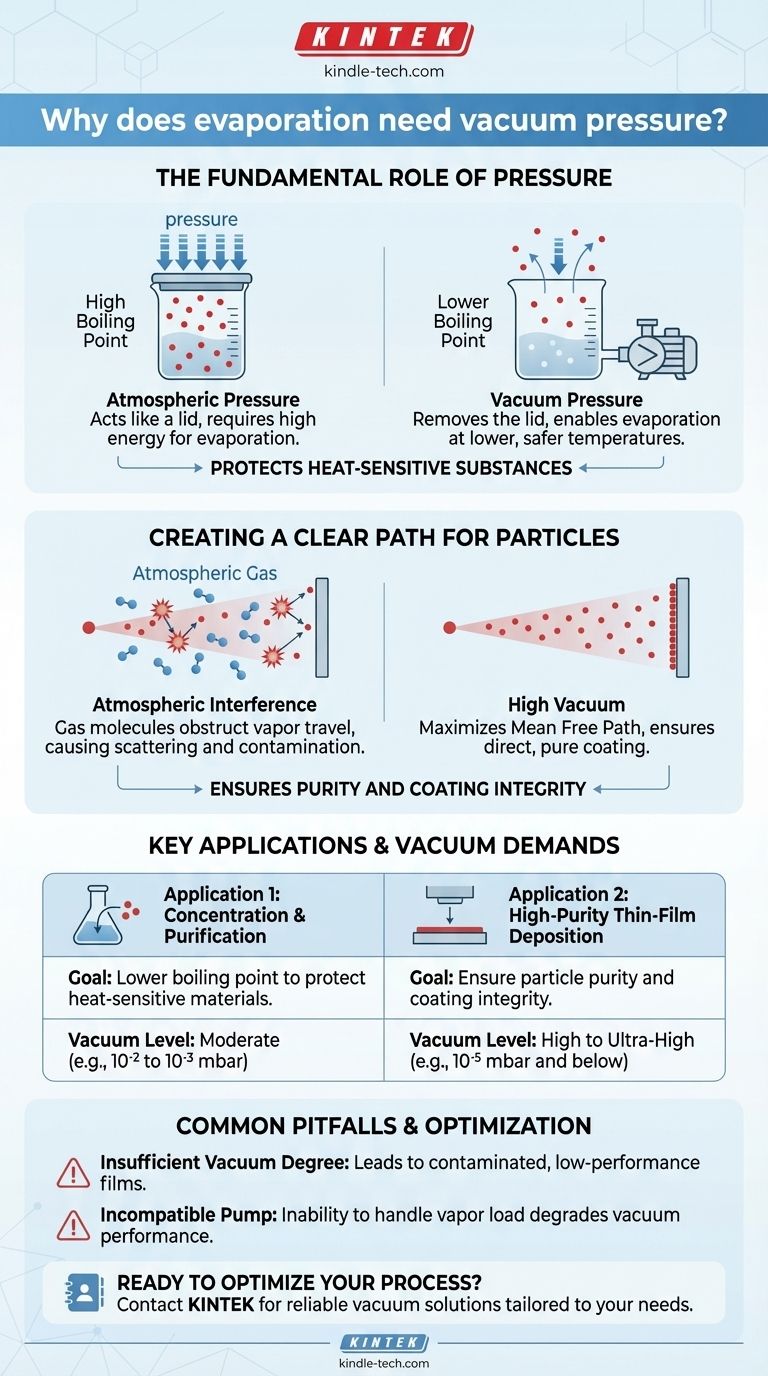

O Papel Fundamental da Pressão

Para entender a necessidade de um vácuo, devemos primeiro entender o papel do ar ao nosso redor. A atmosfera exerce pressão constante sobre tudo, incluindo a superfície dos líquidos.

Reduzindo o Ponto de Ebulição

A pressão atmosférica age como uma tampa em uma panela, dificultando a fuga das moléculas do líquido e sua transformação em gás.

Ao usar uma bomba de vácuo para remover o ar, removemos efetivamente essa tampa. Com menos pressão as segurando, as moléculas do líquido podem escapar para uma fase de vapor usando muito menos energia — ou seja, em uma temperatura muito mais baixa.

Este princípio é fundamental em processos como evaporação rotativa ou tratamento de águas residuais, onde o objetivo é evaporar um solvente (como a água) sem danificar ou degradar a substância sensível à temperatura dissolvida nele.

Criando um Caminho Limpo para as Partículas

Em outras aplicações, como a deposição física de vapor (PVD), o objetivo não é ferver um líquido a granel, mas depositar um filme microscópico e de alta pureza em uma superfície (um substrato).

Neste contexto, as moléculas de ar entre a fonte de evaporação e o substrato são obstáculos. As partículas de material vaporizado colidirão com nitrogênio, oxigênio e outras moléculas de gás, espalhando-as e impedindo que cheguem limpas ao alvo.

Pior ainda, esses gases atmosféricos podem reagir com o vapor, introduzindo impurezas que contaminam o filme final e degradam sua qualidade. Um vácuo alto (como 10⁻⁶ Torr) cria um caminho livre médio extremamente longo — a distância média que uma partícula pode percorrer antes de atingir outra coisa — garantindo uma jornada direta e ininterrupta até o substrato.

Aplicações Chave e Suas Demandas de Vácuo

O motivo para o vácuo dita o nível de vácuo necessário. As duas aplicações principais demonstram essa diferença claramente.

Aplicação 1: Concentração e Purificação

Neste cenário, o objetivo é separar um solvente líquido de um sólido dissolvido ou de um líquido menos volátil. Isso é comum na purificação química e na concentração de águas residuais.

Aqui, a função principal do vácuo é reduzir o ponto de ebulição. Um vácuo de grau relativamente baixo é frequentemente suficiente para atingir a redução de temperatura desejada, protegendo a integridade da substância alvo.

Aplicação 2: Deposição de Filmes Finos de Alta Pureza

Este processo é usado para criar componentes para eletrônicos, ótica e dispositivos médicos, como as camadas em uma tela OLED.

Os objetivos principais são pureza e integridade estrutural. O vácuo deve remover praticamente todas as moléculas de gás de fundo para evitar dispersão e contaminação. Isso requer um vácuo alto ou ultra-alto (pressões de 10⁻⁵ mbar ou inferiores) para garantir que os átomos depositados cheguem sem contaminação e formem um revestimento estável e de alta qualidade.

Armadilhas e Considerações Comuns

Simplesmente aplicar um vácuo não é suficiente; a qualidade e a estabilidade desse vácuo são o que determinam o sucesso do processo.

O Grau de Vácuo é Crucial

O nível de vácuo necessário está diretamente ligado ao resultado desejado. Usar um vácuo insuficiente para um processo PVD resultará em um filme contaminado e de baixo desempenho. Um vácuo de 6 x 10⁻² Pa pode ser um ponto de partida mínimo, mas aplicações de alta tecnologia exigem pressões ordens de magnitude menores.

Nem Todas as Bombas São Iguais

A bomba de vácuo deve ser capaz de lidar com os vapores condensáveis que ela está ajudando a criar. Se a bomba não conseguir gerenciar essa carga de vapor, seu próprio desempenho se degradará, fazendo com que o nível de vácuo caia e comprometa todo o processo.

Como Aplicar Isso ao Seu Objetivo

A abordagem correta depende inteiramente do que você está tentando alcançar com a evaporação.

- Se seu foco principal é separar um composto sensível ao calor de um solvente: Seu objetivo é reduzir o ponto de ebulição, portanto, uma bomba que atinja um vácuo moderado e estável é sua ferramenta mais eficaz.

- Se seu foco principal é depositar um revestimento de alta pureza: Seu objetivo é maximizar o caminho livre médio e eliminar contaminantes, exigindo um sistema de alto vácuo projetado para pureza.

Compreender esses princípios básicos permite que você vá além de simplesmente usar um vácuo e comece a manejá-lo como uma ferramenta de precisão para o controle de materiais.

Tabela de Resumo:

| Aplicação | Objetivo Principal | Nível de Vácuo Necessário |

|---|---|---|

| Concentração e Purificação | Reduzir o ponto de ebulição para proteger materiais sensíveis ao calor | Moderado (ex: 10⁻² a 10⁻³ mbar) |

| Deposição de Filme Fino (PVD) | Garantir a pureza das partículas e a integridade do revestimento | Alto a Ultra-Alto (ex: 10⁻⁵ mbar e abaixo) |

Pronto para Otimizar Seu Processo de Evaporação?

Se você está concentrando compostos sensíveis ao calor ou depositando revestimentos de alta pureza, o sistema de vácuo correto é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis adaptadas às necessidades específicas do seu laboratório.

Nossos especialistas podem ajudá-lo a selecionar a bomba e o sistema de vácuo ideais para garantir controle preciso de temperatura, eliminar contaminação e alcançar resultados superiores em suas aplicações.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades e descobrir como nossa experiência pode aumentar a eficiência e a qualidade de produção do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é a função principal de um forno de Prensagem a Quente a Vácuo (VHP)? Alcançar 99,7% de Densidade em Alvos de Rutênio

- Por que um ambiente de alto vácuo deve ser mantido em um forno de prensa a quente a vácuo para a preparação de alvos de IZO?

- Por que um forno de prensagem a quente a vácuo é necessário para ligas amorfas em massa de Ni-Zr-Ti-Si? Garante a Densificação de Alta Pureza

- Quais papéis críticos um forno de prensagem a quente a vácuo desempenha na sinterização de WC-10Co? Alcançar Densidade Total e Grãos Ultrafinos

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas