Em resumo, os fornos de indução são usados porque fornecem um método limpo, preciso e altamente eficiente para fundir metais. Ao contrário dos fornos tradicionais que dependem da queima de combustível ou de arcos elétricos, um forno de indução aquece o metal de dentro para fora, prevenindo a contaminação por subprodutos da combustão e permitindo um controle de temperatura excepcionalmente rigoroso. Isso o torna a escolha superior para a produção de ligas de alta qualidade e para operação em fundições modernas e ecologicamente conscientes.

A decisão de usar um forno de indução é impulsionada pela necessidade de qualidade e controle. Sua principal vantagem reside na geração de calor diretamente dentro do próprio metal, o que simultaneamente evita a contaminação, minimiza a perda de elementos valiosos e aumenta a eficiência energética.

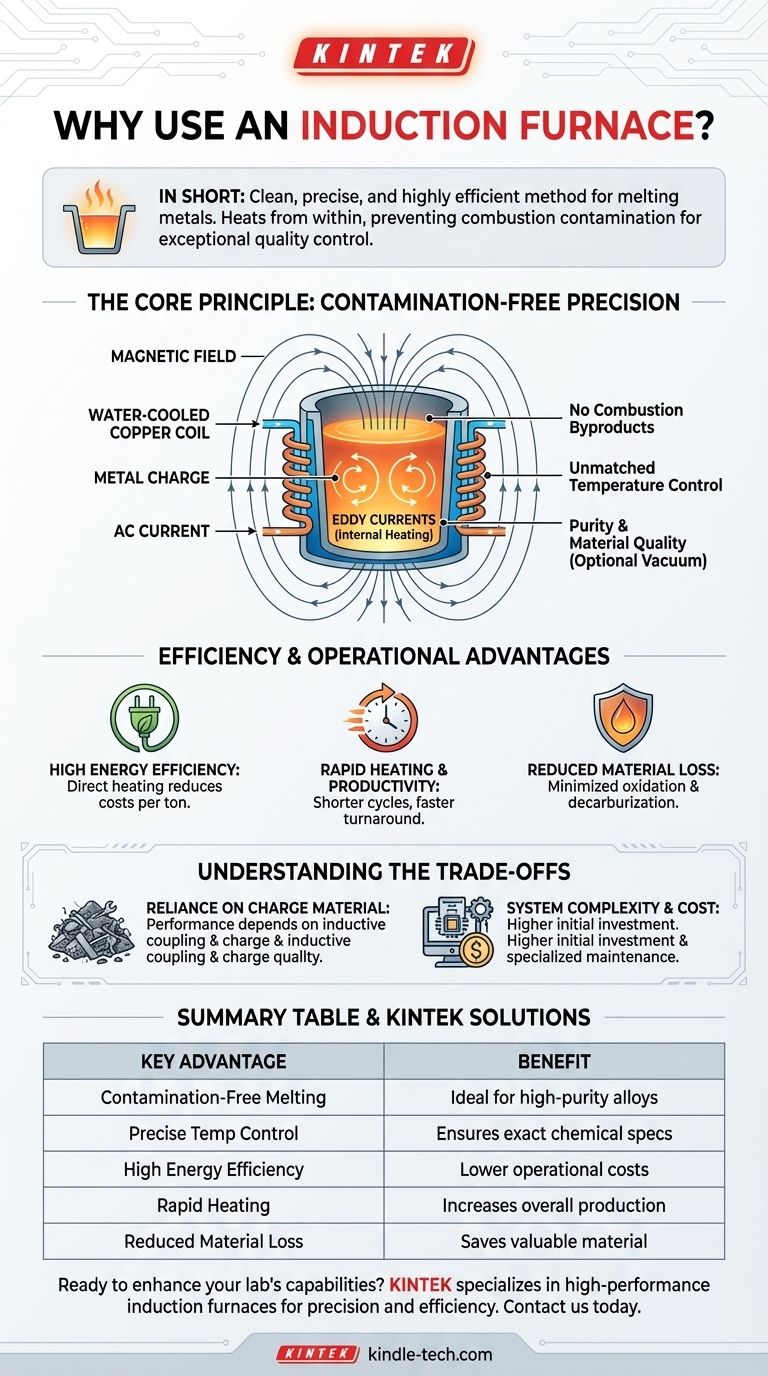

O Princípio Central: Precisão Livre de Contaminação

A principal vantagem técnica de um forno de indução decorre diretamente do seu método de aquecimento. Ele não queima combustível nem cria um arco elétrico sobre o metal.

Como Funciona o Aquecimento por Indução

Um forno de indução utiliza uma bobina de cobre refrigerada a água que envolve um cadinho contendo a carga metálica. Quando uma corrente alternada potente é passada por esta bobina, ela cria um forte campo magnético.

Este campo magnético induz correntes elétricas potentes (correntes parasitas) diretamente dentro do metal. A resistência elétrica natural do metal faz com que ele aqueça rapidamente e derreta, essencialmente transformando o metal em seu próprio elemento de aquecimento.

Controle de Temperatura Incomparável

Como o calor é gerado internamente e é diretamente proporcional à potência aplicada à bobina, a temperatura pode ser regulada com extrema precisão.

Essa precisão é crítica ao fundir ligas complexas. Ela evita o superaquecimento, que pode queimar elementos de liga valiosos e caros como cromo, níquel ou manganês, garantindo que o produto final atenda às especificações químicas exatas.

Pureza e Qualidade do Material

Como não há combustão, subprodutos como fuligem ou enxofre não são introduzidos na massa fundida. Essa separação completa de uma fonte de calor externa resulta em um metal excepcionalmente limpo.

Para aplicações de altíssima pureza, este processo pode ser realizado dentro de um forno de indução a vácuo, eliminando qualquer chance de contaminação pelo ar e produzindo ligas com características de desempenho superiores.

Eficiência e Vantagens Operacionais

Além da qualidade, os fornos de indução oferecem benefícios significativos na velocidade de produção e na gestão de recursos, que são cruciais para qualquer operação industrial.

Alta Eficiência Energética

Fornos tradicionais desperdiçam enormes quantidades de energia aquecendo as paredes do forno e o ambiente circundante. Em um forno de indução, quase toda a energia é direcionada para fundir a carga metálica.

Este alto nível de eficiência se traduz diretamente em menor consumo de energia e custos operacionais reduzidos por tonelada de metal produzida.

Aquecimento Rápido e Produtividade

O método de aquecimento direto é incrivelmente rápido, levando a ciclos de fusão muito mais curtos em comparação com fornos a combustível.

Essa rápida recuperação aumenta a eficiência da produção, permitindo que as fundições produzam mais material em menos tempo e respondam mais rapidamente à demanda.

Perda Reduzida de Material

Processos como oxidação (ferrugem) e descarbonetação (perda de teor de carbono) ocorrem na superfície do metal quente. Como o aquecimento por indução é muito rápido, o metal passa menos tempo em altas temperaturas, onde essas perdas podem ocorrer.

Isso economiza material valioso que, de outra forma, seria perdido como escória ou carepa, melhorando ainda mais a eficiência econômica do processo.

Entendendo as Compensações

Embora altamente vantajosos, os fornos de indução não são a solução universal para todas as aplicações de fusão. Entender suas limitações é fundamental para tomar uma decisão informada.

Dependência do Material de Carga

A eficiência de um forno de indução depende do "acoplamento indutivo" entre a bobina e a carga metálica. O tamanho, a forma e o tipo de sucata podem afetar o desempenho do aquecimento.

Material de carga mal preparado ou muito solto pode levar a ciclos de fusão menos eficientes em comparação com uma carga densa e bem compactada.

Complexidade e Custo do Sistema

Um forno de indução é um sistema sofisticado que inclui uma unidade elétrica de alta potência, um sistema de resfriamento a água (chiller) e o próprio forno. Isso pode representar um investimento de capital inicial mais alto em comparação com tipos de fornos mais simples.

A manutenção também requer conhecimento especializado de sistemas elétricos de alta potência, o que pode ser uma consideração para algumas instalações.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos principais, equilibrando custo, qualidade e necessidades operacionais.

- Se seu foco principal são ligas de alto valor e pureza do material: Um forno de indução é a escolha ideal devido ao seu processo não contaminante e controle preciso de temperatura.

- Se seu foco principal é a eficiência de produção e baixos custos de energia: Os ciclos de aquecimento rápidos e a alta eficiência energética da tecnologia de indução a tornam uma ferramenta poderosa para fundições produtivas.

- Se seu foco principal é a conformidade ambiental e a segurança do trabalhador: A operação limpa, silenciosa e livre de emissões de um forno de indução oferece uma clara vantagem sobre as alternativas baseadas em combustão.

Em última análise, um forno de indução é a escolha moderna para processos de fusão onde qualidade, controle e limpeza são primordiais.

Tabela de Resumo:

| Vantagem Principal | Benefício |

|---|---|

| Fusão Livre de Contaminação | Sem subprodutos de combustão; ideal para ligas de alta pureza. |

| Controle Preciso de Temperatura | Evita a perda de elementos de liga valiosos; garante especificações químicas exatas. |

| Alta Eficiência Energética | O aquecimento interno direto reduz o consumo de energia e os custos operacionais. |

| Aquecimento Rápido | Ciclos de fusão mais curtos aumentam a eficiência geral da produção. |

| Perda Reduzida de Material | Processo mais rápido minimiza a oxidação e a descarbonetação. |

Pronto para aprimorar as capacidades de fusão de metais do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para precisão e eficiência. Se você está desenvolvendo novas ligas ou precisa de fusão sem contaminação para pesquisa, nossas soluções oferecem a qualidade e o controle de que você precisa.

Entre em contato conosco hoje mesmo através do nosso [#ContactForm] para discutir como um forno de indução pode beneficiar sua aplicação específica e explorar nossa linha de produtos adaptados às necessidades laboratoriais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que usar um reator de tubo de quartzo para transformações de fase Y-Ti-O? Alcance pureza absoluta e controle de precisão

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.