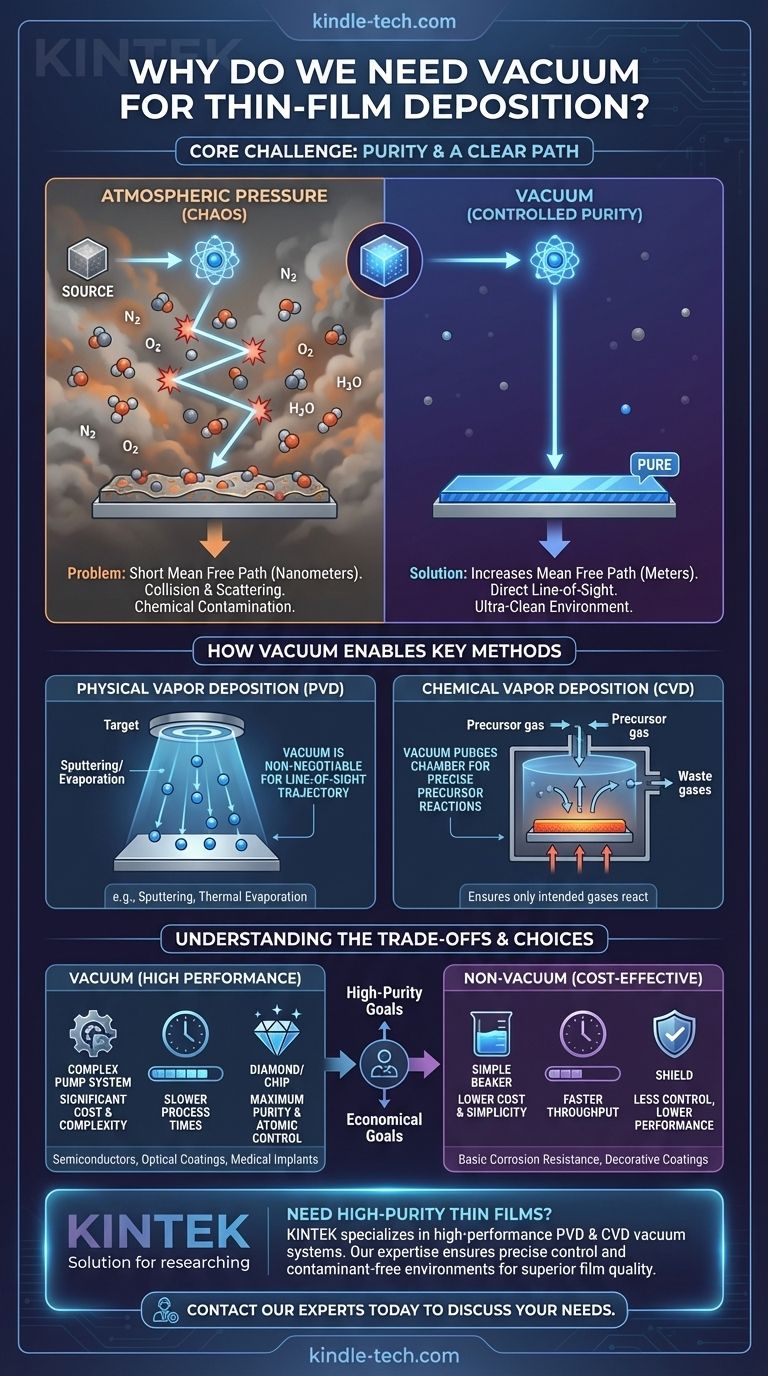

Na deposição de filmes finos, o vácuo não é meramente uma condição passiva; é uma ferramenta ativa e essencial. O vácuo é necessário para remover moléculas de gás indesejadas — como oxigênio, nitrogênio e vapor d'água — da câmara de deposição. Sem ele, essas partículas atmosféricas colidiriam com o material que está sendo depositado, espalhando-o aleatoriamente e contaminando quimicamente o filme final, comprometendo assim sua integridade estrutural e pureza.

O propósito fundamental de um vácuo na deposição de filmes finos é criar um ambiente controlado e ultralimpo. Isso garante que os átomos do material de origem possam viajar sem impedimentos até o substrato e que o filme resultante seja composto apenas pelo material pretendido, livre de impurezas.

O Desafio Central: Pureza e um Caminho Livre

Para entender a necessidade de um vácuo, devemos primeiro apreciar a escala microscópica da deposição de filmes finos. O processo consiste essencialmente em construir uma nova superfície, uma camada atômica de cada vez.

O Problema do Caminho Livre Médio

À pressão atmosférica normal, um átomo de gás pode viajar apenas algumas dezenas de nanômetros antes de colidir com outro átomo de gás. Essa distância é conhecida como caminho livre médio.

Para a deposição de filmes finos, onde o material de origem pode estar a vários centímetros do substrato, isso é um problema crítico. No ar, um átomo que deixa a fonte seria desviado quase imediatamente, impedindo-o de chegar ao seu destino de forma controlada.

Ao criar um vácuo, reduzimos drasticamente o número de moléculas de gás na câmara. Isso aumenta o caminho livre médio de nanômetros para metros, permitindo que os átomos de deposição viajem em linha reta e previsível da fonte ao substrato.

A Ameaça da Contaminação Química

O ar atmosférico é reativo. Gases como oxigênio e vapor d'água reagem prontamente com a maioria dos materiais, especialmente nas altas temperaturas frequentemente usadas na deposição.

Se esses gases reativos estiverem presentes, eles se incorporarão ao filme em crescimento, criando compostos indesejados, como óxidos. Essa contaminação pode alterar drasticamente as propriedades desejadas do filme, como sua condutividade elétrica, transparência óptica ou dureza.

Um vácuo remove esses contaminantes, garantindo que a química do filme seja pura e precisamente controlada.

Como o Vácuo Habilita Métodos de Deposição Chave

Diferentes técnicas de deposição dependem do vácuo por razões ligeiramente diferentes, mas os princípios subjacentes de um caminho livre e alta pureza permanecem constantes.

Para Deposição Física de Vapor (PVD)

Métodos PVD, como sputtering (pulverização catódica) ou evaporação térmica, envolvem desalojar fisicamente átomos de um material de origem (o "alvo") e fazê-los viajar para revestir um substrato.

Esses métodos dependem fundamentalmente de uma trajetória de "linha de visão". O vácuo é inegociável porque fornece o caminho claro e desobstruído necessário para que os átomos viajem diretamente do alvo para o substrato.

Para Deposição Química de Vapor (CVD)

A CVD funciona introduzindo gases precursores específicos em uma câmara, que então reagem em um substrato aquecido para formar o filme desejado.

Embora possa parecer contraintuitivo usar um vácuo quando se vai adicionar gases novamente, a etapa inicial de vácuo é crucial. Ela purga a câmara de todos os gases atmosféricos indesejados. Isso garante que as únicas moléculas presentes sejam os gases precursores precisos necessários para a reação química pretendida, resultando em um filme de pureza extremamente alta.

Entendendo as Compensações

Embora essencial para filmes de alto desempenho, implementar um ambiente de vácuo não é isento de desafios. É uma escolha de engenharia deliberada com implicações significativas.

Custo e Complexidade Significativos

Criar e manter um vácuo alto requer equipamentos especializados e caros. Isso inclui câmaras de vácuo robustas, uma série de bombas (por exemplo, bombas de pré-vácuo e bombas turbomoleculares) e medidores precisos para monitorar a pressão.

Essa complexidade adiciona custos significativos e requer conhecimento especializado para operar e manter.

Tempos de Processo Mais Lentos

Bombear uma câmara até o nível de vácuo necessário leva tempo. Esse ciclo de "bombeamento" pode ser um gargalo em um processo de fabricação, limitando a vazão e a escalabilidade em comparação com processos que operam à pressão atmosférica.

A Alternativa: Métodos Sem Vácuo

É importante reconhecer que nem toda deposição de filme fino requer um vácuo. Métodos como a deposição em banho químico ou a eletrodeposição operam em uma solução líquida à pressão atmosférica normal.

Esses métodos são frequentemente mais simples e baratos, mas oferecem muito menos controle sobre a pureza, uniformidade e estrutura do filme. Eles são adequados para aplicações onde o desempenho absoluto de um filme depositado a vácuo não é necessário.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um vácuo está diretamente ligada à qualidade e ao desempenho exigidos do filme fino final.

- Se o seu foco principal é pureza e desempenho máximos (por exemplo, semicondutores, revestimentos ópticos, implantes médicos): Um processo baseado em vácuo como PVD ou CVD é inegociável para alcançar o controle em nível atômico necessário.

- Se o seu foco principal é proteção de superfície econômica (por exemplo, resistência básica à corrosão ou revestimentos decorativos): Um método sem vácuo, como deposição em banho químico ou eletrodeposição, pode ser uma escolha mais prática e econômica.

Em última análise, escolher um processo a vácuo é um compromisso com o controle do ambiente de deposição no nível mais fundamental, possibilitando a criação de materiais avançados que seriam impossíveis de formar sob quaisquer outras condições.

Tabela de Resumo:

| Papel Chave do Vácuo | Benefício |

|---|---|

| Aumenta o Caminho Livre Médio | Permite que os átomos viajem diretamente da fonte para o substrato |

| Previne a Contaminação Química | Remove gases reativos (O₂, H₂O) para uma química de filme pura |

| Habilita a Deposição em Linha de Visão | Crítico para métodos PVD como sputtering e evaporação |

| Controla o Ambiente de Reação | Essencial para CVD garantir que apenas os gases precursores pretendidos reajam |

Precisa obter filmes finos de alta pureza para sua pesquisa ou produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de vácuo para processos PVD e CVD. Nossa experiência garante que você obtenha o controle preciso e o ambiente livre de contaminantes necessários para uma qualidade de filme superior em semicondutores, óptica e materiais avançados.

Contate nossos especialistas hoje para discutir suas necessidades específicas de deposição de filmes finos e encontrar a solução de vácuo perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura