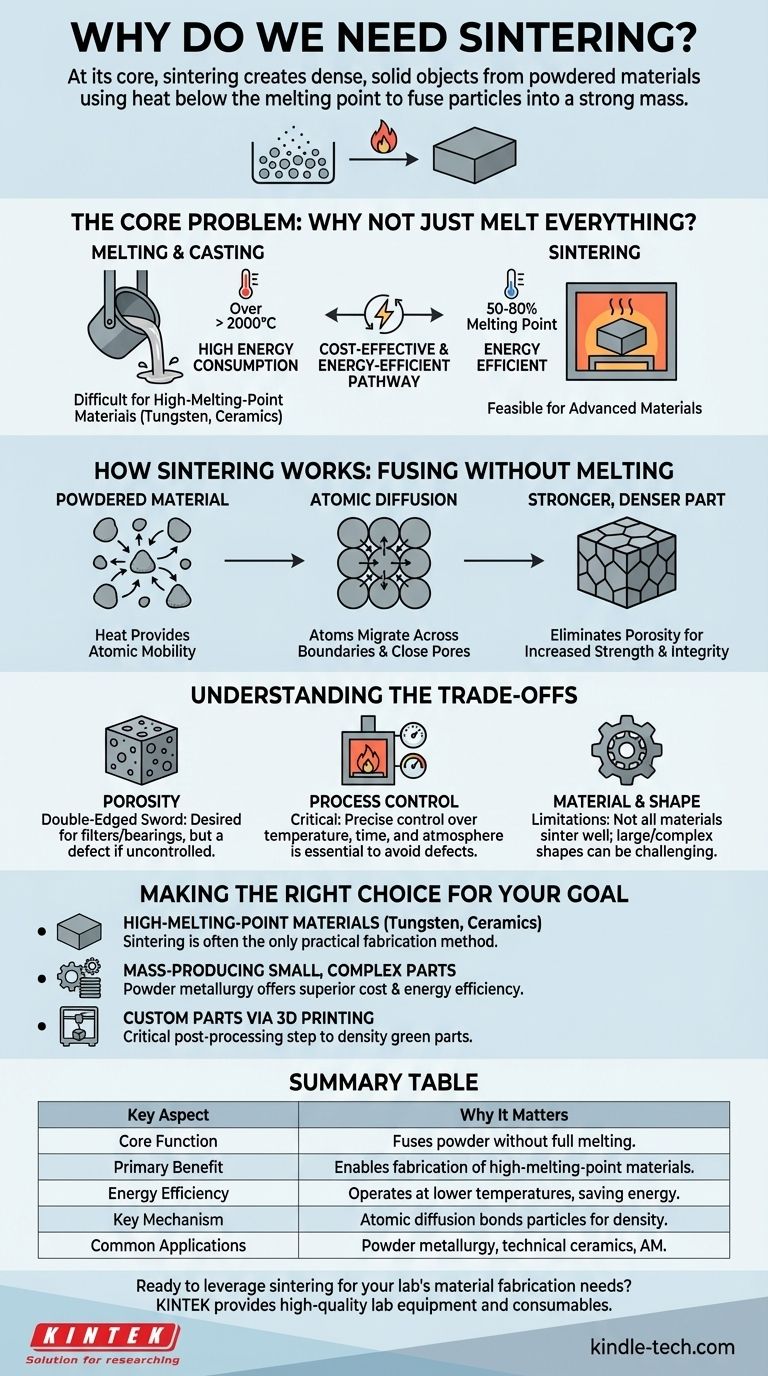

Em sua essência, precisamos da sinterização para criar objetos sólidos e densos a partir de materiais em pó sem ter que derretê-los completamente. Este processo usa calor abaixo do ponto de fusão do material para fundir partículas individuais, transformando um pó solto em uma massa forte e unificada. É uma técnica fundamental para trabalhar com materiais que são difíceis ou caros de fundir, como cerâmicas de alto desempenho e certos metais.

O desafio fundamental na fabricação de materiais é criar peças fortes e densas de forma econômica e energeticamente eficiente. A sinterização resolve isso, fornecendo um caminho para consolidar materiais que evita as exigências extremas de energia e as complexidades da fusão total, tornando-a indispensável para uma vasta gama de aplicações industriais.

O Problema Central: Por Que Não Apenas Derreter Tudo?

Embora a fusão e a fundição sejam um método de fabricação comum, nem sempre são práticos ou desejáveis. A sinterização fornece uma alternativa crítica ao enfrentar restrições materiais e econômicas específicas.

O Desafio dos Materiais de Alto Ponto de Fusão

Muitos materiais avançados, como tungstênio, molibdênio e cerâmicas técnicas, possuem pontos de fusão excepcionalmente altos. Atingir essas temperaturas (muitas vezes bem acima de 2000°C) requer equipamentos especializados e caros e consome enormes quantidades de energia.

A sinterização contorna totalmente essa questão. Ao operar em temperaturas tipicamente de 50 a 80% do ponto de fusão, ela torna a fabricação de peças a partir desses materiais de alto desempenho economicamente e tecnicamente viável.

O Impulso para a Eficiência Energética e de Custos

A fusão é um processo intensivo em energia. A sinterização, ao evitar a fase líquida, reduz significativamente a energia total necessária para produzir uma peça.

Essa eficiência se traduz diretamente em custos de fabricação mais baixos, especialmente para produção em massa. É por isso que a sinterização é a espinha dorsal da indústria de metalurgia do pó, usada para criar bilhões de peças como engrenagens, rolamentos e catracas todos os anos.

Como Funciona a Sinterização: Fusão Sem Derreter

A sinterização não é um processo de aquecimento simples; é um fenômeno impulsionado por mecânicas a nível atômico que altera fundamentalmente a estrutura do material.

O Papel do Calor e da Pressão

O calor fornece o ingrediente crítico: mobilidade atômica. Quando um material em pó é aquecido, seus átomos ganham energia suficiente para se mover sem que toda a estrutura derreta.

Em alguns processos, a pressão também é aplicada para forçar as partículas a um contato mais próximo, acelerando o processo de ligação e ajudando a alcançar uma densidade final maior.

Difusão Atômica: O Mecanismo Chave

A verdadeira magia da sinterização é a difusão atômica. À medida que as partículas se tocam, os átomos migram através das fronteiras de uma partícula para outra, fechando efetivamente os espaços e poros entre elas.

Este processo elimina lentamente as superfícies individuais das partículas do pó, fundindo-as em uma estrutura cristalina contínua e sólida.

O Resultado: Uma Peça Mais Forte e Densa

O objetivo principal da sinterização é reduzir ou eliminar a porosidade — o espaço vazio entre as partículas do pó.

À medida que esses vazios desaparecem, o material torna-se mais denso, o que melhora diretamente sua resistência mecânica, integridade e condutividade térmica e elétrica. Para algumas cerâmicas, esse aumento de densidade pode até melhorar as propriedades ópticas, como a translucidez.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização é um processo complexo com considerações específicas que são cruciais para o sucesso. Não é uma solução universal para todos os desafios de fabricação.

A Porosidade é uma Faca de Dois Gumes

Embora a sinterização seja usada para reduzir a porosidade, às vezes uma quantidade controlada de porosidade residual é desejada. Isso é usado para criar rolamentos autolubrificantes (onde o óleo é retido nos poros) ou filtros. No entanto, a porosidade não intencional ou desigual atua como um defeito, enfraquecendo a peça final.

O Controle do Processo é Crítico

A sinterização requer controle preciso sobre a temperatura, o tempo e a atmosfera do forno. Condições inadequadas podem levar à densificação incompleta ou a reações químicas indesejadas. Por exemplo, gases contendo carbono no forno podem depositar fuligem, contaminando o produto e danificando o equipamento.

Limitações de Material e Forma

Nem todos os materiais sinterizam bem. O processo depende das características de difusão específicas de um material. Além disso, a criação de peças muito grandes ou geometricamente complexas pode ser desafiadora, pois garantir o aquecimento uniforme e a densificação em todo o volume pode ser difícil.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente do seu material, das propriedades desejadas e dos objetivos de produção.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão (como tungstênio ou cerâmicas): A sinterização é frequentemente o único método de fabricação prático e econômico disponível.

- Se o seu foco principal é a produção em massa de peças metálicas pequenas e complexas de forma econômica: A metalurgia do pó usando sinterização é um padrão da indústria que oferece eficiência superior de custo e energia em comparação com a fundição ou usinagem.

- Se o seu foco principal é criar peças metálicas personalizadas via impressão 3D: A sinterização é uma etapa crítica de pós-processamento para métodos como o binder jetting, usada para transformar uma peça "verde" frágil em um componente metálico totalmente denso e funcional.

Em última análise, a sinterização é uma ferramenta indispensável que capacita os engenheiros a criar materiais de alto desempenho que, de outra forma, seriam impossíveis ou proibitivamente caros de fabricar.

Tabela de Resumo:

| Aspecto Chave | Por Que é Importante |

|---|---|

| Função Central | Fundir partículas de pó sem fusão total. |

| Benefício Principal | Possibilita a fabricação de materiais de alto ponto de fusão. |

| Eficiência Energética | Opera em temperaturas mais baixas do que a fusão, economizando energia. |

| Mecanismo Chave | A difusão atômica liga as partículas, aumentando a densidade e a resistência. |

| Aplicações Comuns | Peças de metalurgia do pó, cerâmicas técnicas, manufatura aditiva. |

Pronto para alavancar a sinterização para as necessidades de fabricação de materiais do seu laboratório?

A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis de alta qualidade essenciais para processos de sinterização precisos. Se você está trabalhando com cerâmicas avançadas, metais para metalurgia do pó ou pós-processando peças impressas em 3D, nossas soluções ajudam você a alcançar a densidade, resistência e desempenho desejados em seus materiais.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as aplicações de sinterização do seu laboratório e aprimorar os resultados de sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas