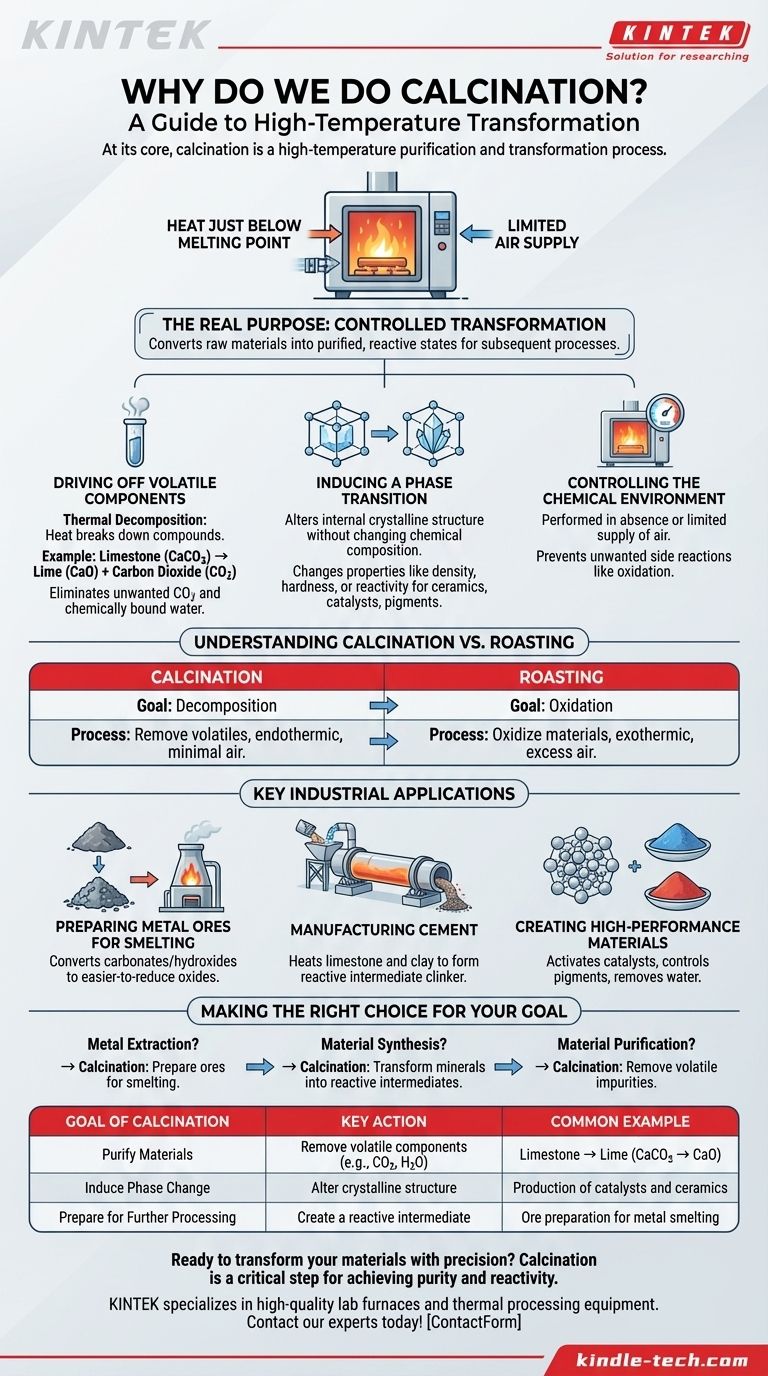

Em sua essência, a calcinação é um processo de purificação e transformação a alta temperatura. Envolve aquecer um material sólido a uma temperatura ligeiramente abaixo do seu ponto de fusão, geralmente com um suprimento limitado de ar. Esse calor intenso é usado para eliminar substâncias voláteis, causar decomposição térmica ou desencadear uma mudança na estrutura física do material, preparando-o para seu uso subsequente.

O verdadeiro propósito da calcinação não é apenas o aquecimento, mas a transformação controlada. É a etapa crítica que converte matérias-primas, muitas vezes inertes, como minérios, em um estado purificado e quimicamente mais reativo, tornando os processos subsequentes, como a extração de metais ou a produção de cimento, possíveis e eficientes.

Os Mecanismos Centrais da Calcinação

Para entender por que a calcinação é tão fundamental na ciência dos materiais e na indústria, você deve primeiro compreender as mudanças que ela induz. O processo não se trata apenas de secar uma substância; trata-se de causar uma mudança química ou física fundamental.

Eliminando Componentes Voláteis

O propósito mais comum da calcinação é a decomposição térmica. Esta é uma reação química na qual o calor decompõe um composto em duas ou mais substâncias mais simples.

Um exemplo clássico é a produção de cal a partir do calcário. O calcário (carbonato de cálcio, CaCO3) é aquecido, fazendo com que se decomponha em cal (óxido de cálcio, CaO) e liberando gás dióxido de carbono (CO2).

Este processo elimina o CO2 volátil, que é indesejado no produto final, e deixa para trás a cal útil e reativa. O mesmo princípio se aplica à remoção de água quimicamente ligada (hidratos) de minerais.

Induzindo uma Transição de Fase

Às vezes, o objetivo não é alterar a composição química, mas sim alterar a estrutura cristalina interna do material. Isso é conhecido como transição de fase.

O aquecimento pode reorganizar os átomos em um sólido, alterando suas propriedades, como densidade, dureza ou reatividade, sem remover nenhuma parte dele. Esta é uma etapa crucial na produção de certos cerâmicos, catalisadores ou pigmentos onde uma estrutura cristalina específica é necessária para o desempenho.

Controlando o Ambiente Químico

A calcinação é quase sempre realizada na ausência ou com suprimento limitado de ar. Esta é uma distinção crítica. O objetivo é decompor o material com calor, não queimá-lo ou oxidá-lo.

Ao controlar a atmosfera dentro do forno — seja ela inerte, redutora ou com muito pouco oxigênio — os engenheiros podem evitar reações colaterais indesejadas e garantir que a transformação desejada ocorra de forma limpa.

Compreendendo a Distinção Chave: Calcinação vs. Ustulação (Roasting)

O termo "ustulação" (roasting) é frequentemente usado junto com calcinação, mas são processos fundamentalmente diferentes com objetivos opostos. Confundir um com o outro leva à falha do processo.

O Objetivo da Calcinação: Decomposição

Como discutido, a calcinação visa decompor um material, muitas vezes removendo um componente volátil como CO2 ou H2O. É tipicamente um processo endotérmico (requer aporte de energia) e é conduzido com ar mínimo para evitar a oxidação.

O Objetivo da Ustulação: Oxidação

A ustulação, em contraste, é realizada com excesso de ar ou oxigênio. Seu propósito específico é oxidar o material. Isso é comum na metalurgia para converter minérios de sulfeto metálico em óxidos metálicos, que são mais fáceis de reduzir a metal puro posteriormente. O processo é frequentemente exotérmico (libera calor).

Principais Aplicações Industriais

A calcinação não é uma técnica de laboratório obscura; é um pilar de várias indústrias globais de grande escala.

Preparação de Minérios Metálicos para Fundição

Na metalurgia, muitos metais são encontrados na natureza como carbonatos ou hidróxidos. A calcinação é a primeira etapa essencial para converter esses minérios em suas formas de óxido. Esses óxidos são muito mais fáceis de reduzir (o oxigênio é removido) em uma fundição para produzir o metal puro.

Fabricação de Cimento

A produção de cimento Portland é uma das aplicações de calcinação em maior escala. As matérias-primas, principalmente calcário e argila, são aquecidas em um grande forno rotativo.

O calor intenso calcina o calcário em cal e permite que ele reaja com os outros minerais para formar uma nova substância chamada clínquer. Este clínquer é o intermediário reativo que, quando moído em pó, se torna cimento.

Criação de Materiais de Alto Desempenho

A calcinação também é usada em menor escala para produzir materiais especializados. Pode ser usada para ativar catalisadores, controlar a cor final e as propriedades dos pigmentos, ou remover água de materiais como o gesso para criar o Gesso de Paris.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da calcinação está sempre ligada a um objetivo de transformação específico.

- Se o seu foco principal for a extração de metais: A calcinação é a etapa preparatória essencial para converter minérios de carbonato ou hidróxido em óxidos, que são muito mais fáceis de reduzir a metal puro.

- Se o seu foco principal for a síntese de materiais (como cimento): A calcinação é o motor químico central que transforma minerais crus e inativos em um intermediário altamente reativo, como o clínquer.

- Se o seu foco principal for a purificação de materiais: A calcinação serve para remover impurezas voláteis, como água ligada ou compostos à base de carbono, para criar um produto final estável e puro.

Em última análise, a calcinação é o processo térmico fundamental para converter matérias-primas em produtos valiosos e funcionais.

Tabela de Resumo:

| Objetivo da Calcinação | Ação Principal | Exemplo Comum |

|---|---|---|

| Purificar Materiais | Remover componentes voláteis (ex: CO2, H2O) | Calcário → Cal (CaCO3 → CaO) |

| Induzir Mudança de Fase | Alterar a estrutura cristalina | Produção de catalisadores e cerâmicos |

| Preparar para Processamento Posterior | Criar um intermediário reativo | Preparação de minério para fundição de metais |

Pronto para transformar seus materiais com precisão? A calcinação é uma etapa crítica para alcançar pureza e reatividade em seus produtos. A KINTEK é especializada em fornos de laboratório de alta qualidade e equipamentos de processamento térmico projetados para processos de calcinação confiáveis. Se você atua na metalurgia, produção de cimento ou síntese de materiais avançados, nossas soluções garantem resultados controlados e eficientes. Contate nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de processamento térmico!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- O que são técnicas de sputtering para deposição de filmes finos? Alcance Revestimentos Superiores com Versatilidade de Materiais

- Como os ultracongeladores (ULT) atingem temperaturas ultrabaixas? Um mergulho profundo na refrigeração em cascata

- Como os ímãs aumentam a taxa de pulverização no processo de pulverização catódica por magnetron e melhoram a qualidade do filme fino? Aumente a Velocidade de Deposição e a Qualidade do Filme

- Qual é a diferença entre peças fundidas e sinterizadas? Escolha o Processo Certo de Conformação de Metais

- Quantas técnicas de deposição existem? Um Guia para Métodos Físicos vs. Químicos

- O que é um forno de tratamento térmico? Um Guia para a Transformação Precisa de Materiais

- Quais são as vantagens de usar biomassa? Obtenha Soluções de Energia Renovável e de Transformação de Resíduos em Energia

- Como limpar um alvo de pulverização catódica? Domine o Processo de Pré-Pulverização In-Situ para Filmes Imaculados