Em sua essência, a cerâmica é sinterizada para transformar um pó compactado em um objeto sólido, denso, forte e estável. Este processo de alta temperatura funciona fazendo com que as partículas cerâmicas individuais se liguem e se fundam, eliminando os espaços vazios entre elas e alterando fundamentalmente as propriedades do material. Sem a sinterização, um objeto cerâmico moldado seria simplesmente uma coleção frágil de pó, sem resistência ou função prática.

O propósito da sinterização não é meramente endurecer uma forma cerâmica. É uma etapa crítica de engenharia para controlar a microestrutura interna do material, que dita diretamente sua densidade final, resistência, estabilidade térmica e desempenho geral.

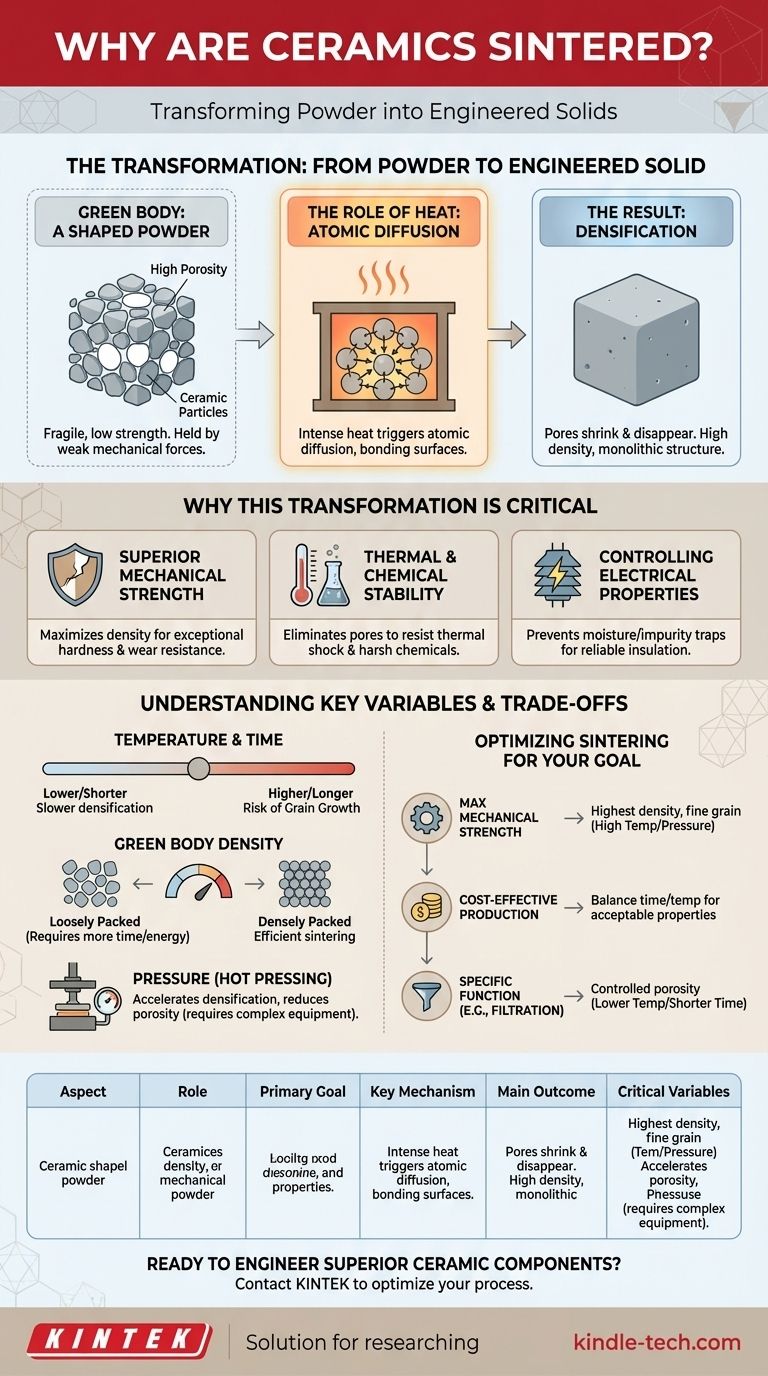

A Transformação: De Pó a Sólido Engenheirado

A sinterização é a etapa fundamental que confere às cerâmicas avançadas suas características notáveis. É um processo de mudança controlada a nível atômico.

O "Corpo Verde": Um Pó Moldado

Antes da sinterização, o pó cerâmico é comprimido na forma desejada. Este objeto inicial e frágil é conhecido como corpo verde ou compacto verde.

Embora tenha uma forma definida, o corpo verde tem baixa resistência e alta porosidade (o volume de espaço vazio entre as partículas). Ele é mantido unido apenas por forças mecânicas fracas.

O Papel do Calor: Impulsionando a Difusão Atômica

O corpo verde é então colocado em um forno e aquecido a uma alta temperatura, geralmente abaixo do ponto de fusão real do material.

Este calor intenso fornece a energia térmica necessária para desencadear a difusão atômica. Os átomos nas superfícies das partículas adjacentes migram através das fronteiras, preenchendo os poros e formando fortes ligações químicas entre as partículas.

O Resultado: Densificação

À medida que as partículas se fundem, os poros encolhem e são eliminados. Este processo, chamado densificação, faz com que toda a peça cerâmica encolha enquanto sua densidade aumenta drasticamente. O resultado é um material policristalino monolítico com uma forma estável e uma estrutura interna uniforme.

Por Que Essa Transformação É Crítica

Controlar o processo de densificação permite que os engenheiros adaptem com precisão as propriedades finais da peça cerâmica para sua aplicação pretendida.

Alcançando Resistência Mecânica Superior

O objetivo principal da sinterização é frequentemente maximizar a densidade. Uma cerâmica densa e com baixa porosidade possui excepcional dureza e resistência mecânica, tornando-a resistente ao desgaste, fratura e deformação. Isso é essencial para aplicações como ferramentas de corte industriais e componentes resistentes ao desgaste.

Garantindo Estabilidade Térmica e Química

Os poros dentro de uma cerâmica podem atuar como pontos de iniciação de trincas, especialmente sob estresse térmico. Ao eliminar essa porosidade, a sinterização cria um material muito mais estável em altas temperaturas e resistente ao choque térmico. Uma estrutura densa também é menos permeável a produtos químicos, melhorando sua durabilidade em ambientes agressivos, como revestimentos refratários.

Controlando as Propriedades Elétricas

Para aplicações como isoladores elétricos, uma microestrutura densa é fundamental. A porosidade pode reter umidade e impurezas, degradando a capacidade do material de resistir ao fluxo de eletricidade. A sinterização garante a alta densidade necessária para um desempenho de isolamento confiável.

Compreendendo as Variáveis e Compensações Chave

As propriedades finais de uma cerâmica sinterizada não são garantidas; elas são o resultado do controle cuidadoso de várias variáveis do processo.

Temperatura e Tempo: Um Ato de Equilíbrio

Temperaturas de sinterização mais altas e durações mais longas geralmente levam a uma maior densificação. No entanto, há uma compensação. Calor ou tempo excessivos podem causar crescimento de grão, onde grãos cristalinos menores se fundem em grãos maiores, o que às vezes pode reduzir a tenacidade do material.

O Impacto do Corpo Verde

O processo começa antes do forno. Um corpo verde que é compactado mais densamente desde o início sinterizará de forma mais eficiente, exigindo menos tempo e energia para atingir a densidade total. O tamanho inicial da partícula também desempenha um papel crucial.

O Papel da Pressão

Para acelerar a densificação ou alcançá-la em temperaturas mais baixas, a pressão pode ser aplicada durante o ciclo de aquecimento. Esta técnica, conhecida como prensagem a quente, ajuda a forçar as partículas a se unirem, reduzindo o tempo de sinterização e a porosidade final. No entanto, requer equipamentos mais complexos e caros.

Otimizando a Sinterização para o Seu Objetivo

A estratégia de sinterização ideal depende inteiramente do resultado desejado para o componente final.

- Se o seu foco principal for a resistência mecânica máxima: Você deve buscar a maior densidade possível com uma microestrutura de grão fino e controlada, muitas vezes exigindo altas temperaturas ou técnicas assistidas por pressão.

- Se o seu foco principal for a produção em massa econômica: Você deve equilibrar o tempo e a temperatura de sinterização para alcançar propriedades aceitáveis sem incorrer em custos excessivos de energia ou exigir equipamentos complexos.

- Se o seu foco principal for uma função específica, como filtração: Você pode intencionalmente usar temperaturas mais baixas ou tempos mais curtos para criar uma estrutura forte e ligada que retenha um nível controlado de porosidade.

Dominar os princípios da sinterização é o que nos permite projetar materiais cerâmicos com precisão para as aplicações mais exigentes do mundo.

Tabela de Resumo:

| Aspecto Chave | Papel na Sinterização |

|---|---|

| Objetivo Principal | Transformar pó compactado (corpo verde) em um sólido denso e forte. |

| Mecanismo Chave | A difusão atômica liga as partículas em altas temperaturas. |

| Resultado Principal | Aumento da densidade, resistência, estabilidade térmica e propriedades controladas. |

| Variáveis Críticas | Temperatura, tempo, tamanho inicial da partícula e pressão aplicada. |

Pronto para projetar componentes cerâmicos superiores?

O controle preciso dos parâmetros de sinterização é fundamental para alcançar a densidade, resistência e desempenho que sua aplicação exige. Na KINTEK, especializamo-nos nos equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar seu processo de sinterização, desde a pesquisa e desenvolvimento até a produção.

Nossa experiência apoia laboratórios no desenvolvimento de cerâmicas de alto desempenho para ferramentas de corte, peças resistentes ao desgaste, isoladores elétricos e muito mais. Deixe-nos ajudá-lo a otimizar seus resultados.

Entre em contato com a KINTEK hoje para discutir seus desafios específicos de sinterização e descobrir as soluções certas para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as 2 vantagens da incineração a seco? Obtenha Análise de Amostras de Alto Rendimento com Segurança

- Um forno mufla é um forno? Um guia sobre aquecimento de alta temperatura versus baixa temperatura

- Qual é a capacidade térmica de um forno mufla? Compreendendo a Massa Térmica para um Desempenho Ótimo

- Quais são as vantagens da calcinação a seco em relação à calcinação a úmido? Otimize a Preparação de Amostras do Seu Laboratório

- Qual é a faixa de operação de um forno mufla? Desvende a chave para suas tarefas de alta temperatura