Na evaporação térmica, as propriedades finais do seu filme fino são controladas diretamente por três fatores principais: a temperatura da fonte do material, a taxa de deposição resultante e a distância física entre a fonte e o substrato. Esses parâmetros trabalham em conjunto com o ambiente de vácuo e as condições do substrato para ditar tudo, desde a espessura e uniformidade do filme até sua microestrutura fundamental.

O desafio central na evaporação térmica não é meramente depositar material, mas sim equilibrar com precisão parâmetros interdependentes. Seu controle sobre a temperatura da fonte, a pressão da câmara e a geometria do sistema é o que determina se você produzirá um filme funcional de alta qualidade ou uma camada contaminada inutilizável.

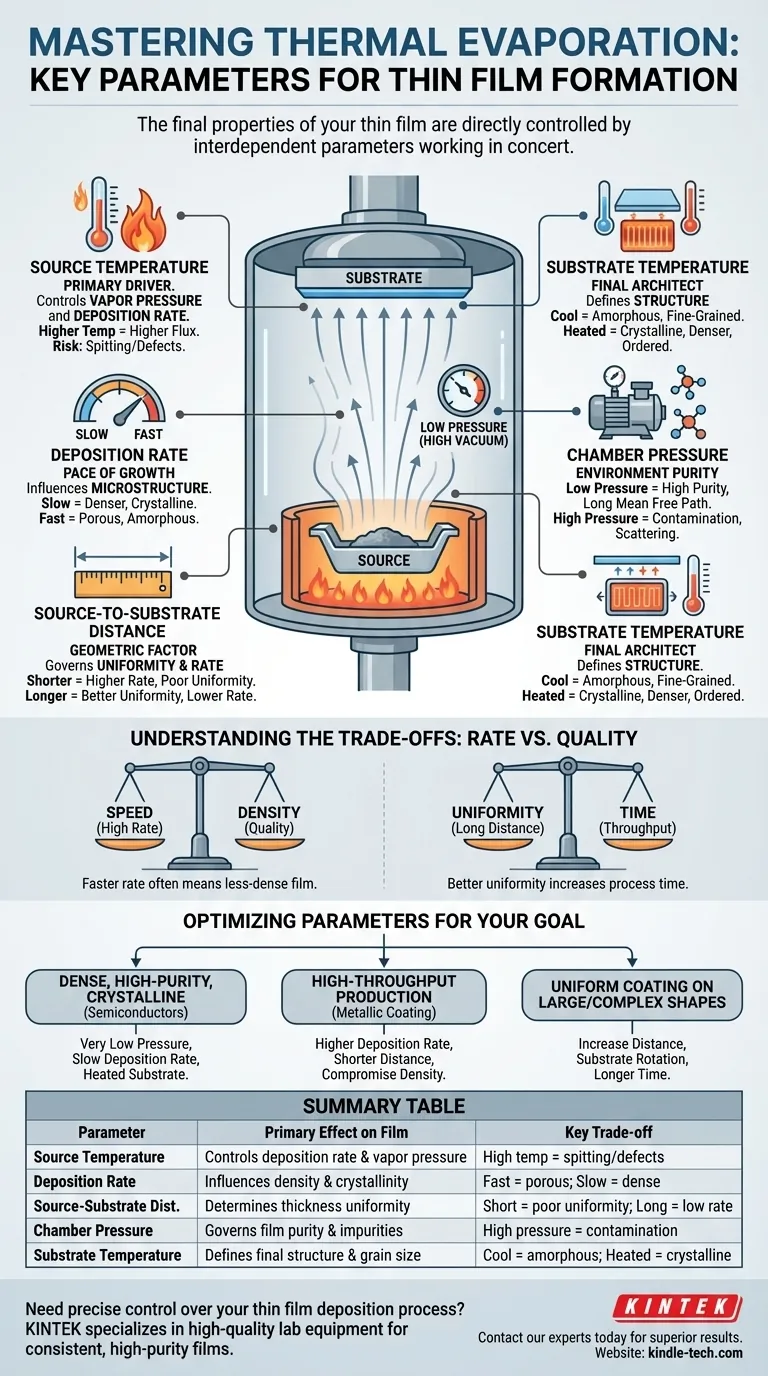

Os Parâmetros Chave que Ditam a Formação do Filme

A evaporação térmica é fundamentalmente um processo de ferver um material no vácuo e permitir que seu vapor se condense em uma superfície mais fria (o substrato). Cada etapa desta jornada — desde o átomo deixando a fonte até o átomo chegando ao substrato — é um ponto de controle.

Temperatura da Fonte: O Motor da Evaporação

A temperatura da fonte de evaporação (por exemplo, um barco de tungstênio ou um cadinho aquecido por feixe de elétrons) é o principal motor de todo o processo.

O aumento da temperatura da fonte aumenta exponencialmente a pressão de vapor do material. Isso resulta em um fluxo maior de átomos deixando a fonte.

Este parâmetro é a alavanca principal que você aciona para ajustar a taxa de deposição. No entanto, temperaturas excessivamente altas podem danificar o material da fonte ou causar "spitting" (jato), onde pequenos pedaços sólidos são ejetados, criando defeitos no seu filme.

Taxa de Deposição: O Ritmo de Crescimento

Embora definida pela temperatura, a taxa de deposição é frequentemente o parâmetro que você mede e controla diretamente, tipicamente com uma microbalança de cristal de quartzo. É um fator crítico que influencia a microestrutura do filme.

Uma taxa de deposição lenta dá aos átomos que chegam mais tempo para se moverem na superfície do substrato e encontrarem sítios de baixa energia. Isso promove o crescimento de um filme mais denso, mais uniforme e frequentemente mais cristalino.

Uma taxa de deposição rápida pode "enterrar" os átomos antes que eles tenham tempo de se acomodar, resultando frequentemente em uma estrutura de filme mais porosa, menos densa e potencialmente amorfa ou de grão fino.

Distância Fonte-Substrato: O Fator Geométrico

A distância entre a fonte e o substrato governa tanto a taxa de deposição quanto a uniformidade do filme. A nuvem de vapor se expande a partir da fonte, o que significa que sua densidade diminui com a distância.

Uma distância mais curta resulta em uma taxa de deposição mais alta, mas pode levar a uma má uniformidade de espessura, com o filme sendo mais espesso diretamente acima da fonte.

Uma distância maior permite que o fluxo de vapor se torne mais uniforme antes de atingir o substrato, melhorando a uniformidade do revestimento em uma área maior. No entanto, isso tem o custo de uma taxa de deposição significativamente menor e uma maior chance de os átomos colidirem com moléculas de gás residual.

Pressão da Câmara: A Pureza do Ambiente

A qualidade do vácuo não é um detalhe menor; é essencial. A pressão base e a pressão de trabalho da sua câmara determinam a pureza do seu filme.

Uma pressão baixa (alto vácuo) minimiza o número de moléculas de gás residuais (como oxigênio ou água). Isso garante que os átomos evaporados tenham um caminho claro e sem colisões até o substrato, um longo caminho livre médio.

Uma pressão alta (vácuo deficiente) leva a colisões que dispersam os átomos evaporados, reduzindo a taxa de deposição e a energia. Mais importante, permite que gases residuais fiquem presos no filme em crescimento, criando impurezas que degradam suas propriedades elétricas, ópticas e mecânicas.

Temperatura do Substrato: O Arquiteto Final da Estrutura

A temperatura do próprio substrato desempenha um papel decisivo na estrutura final do filme.

Um substrato frio reduz a mobilidade superficial dos átomos que chegam, "congelando-os" rapidamente no lugar. Isso tende a produzir filmes amorfos ou de grão muito fino.

Um substrato aquecido fornece energia térmica aos átomos que chegam, permitindo que se difundam pela superfície. Isso facilita a formação de grãos cristalinos maiores e uma estrutura de filme mais densa e ordenada.

Compreendendo as Compensações: Taxa vs. Qualidade

Otimizar a evaporação térmica é um exercício no gerenciamento de prioridades concorrentes. As escolhas que você faz envolvem inerentemente compensações que afetam seu resultado final.

O Compromisso entre Velocidade e Densidade

A compensação mais comum é entre a velocidade de deposição e a qualidade do filme. Aumentar a temperatura da fonte para atingir uma taxa de deposição mais rápida geralmente leva a uma estrutura de filme menos densa e mais desordenada. Para filmes ópticos ou eletrônicos de alta qualidade, um crescimento lento e controlado é quase sempre superior.

O Compromisso entre Uniformidade e Tempo

Atingir alta uniformidade em uma grande área de substrato requer o aumento da distância fonte-substrato. Isso, no entanto, reduz drasticamente a taxa de deposição, levando a tempos de processo muito mais longos. Para aplicações industriais, essa compensação impacta diretamente a produtividade e o custo.

Otimizando Parâmetros para o Seu Objetivo

As configurações "corretas" dependem inteiramente do resultado desejado para o seu filme fino. Use o seguinte como um guia para equilibrar os parâmetros para sua aplicação específica.

- Se seu foco principal for um filme cristalino denso e de alta pureza (por exemplo, para semicondutores): Priorize uma pressão de câmara muito baixa, uma taxa de deposição lenta e considere aquecer o substrato para promover o crescimento organizado.

- Se seu foco principal for a produção de alto rendimento (por exemplo, para um revestimento metálico simples): Você pode usar uma taxa de deposição mais alta e uma distância fonte-substrato mais curta, aceitando uma possível compensação na densidade e uniformidade do filme.

- Se seu foco principal for revestir uma forma grande e complexa de maneira uniforme: Aumente a distância fonte-substrato e considere implementar a rotação do substrato, mas esteja preparado para tempos de deposição significativamente mais longos.

Dominar esses parâmetros interconectados é a chave para transformar a evaporação térmica de uma arte em uma ciência de fabricação precisa e repetível.

Tabela de Resumo:

| Parâmetro | Efeito Principal no Filme | Compensação Chave |

|---|---|---|

| Temperatura da Fonte | Controla a taxa de deposição e a pressão de vapor. | Temperatura alta pode causar "spitting"/defeitos. |

| Taxa de Deposição | Influencia a densidade e a cristalinidade. | Taxa rápida = filme poroso; taxa lenta = filme denso. |

| Distância Fonte-Substrato | Determina a uniformidade da espessura. | Distância curta = má uniformidade; distância longa = taxa baixa. |

| Pressão da Câmara | Governa a pureza do filme e os níveis de impureza. | Pressão alta = contaminação; pressão baixa = alta pureza. |

| Temperatura do Substrato | Define a estrutura final do filme e o tamanho do grão. | Substrato frio = amorfo; substrato aquecido = cristalino. |

Precisa de controle preciso sobre o seu processo de deposição de filme fino? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para evaporação térmica e outras técnicas de revestimento a vácuo. Nossa experiência ajuda os laboratórios a alcançar filmes consistentes e de alta pureza para aplicações em semicondutores, óptica e pesquisa de materiais. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar sua configuração para resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Quais são as falhas no tratamento térmico? Prever e Prevenir Trincamento, Empenamento e Pontos Moles

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- Quais são as precauções de segurança em um processo de tratamento térmico? Um Guia para Controles de Engenharia, Administrativos e EPI

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço