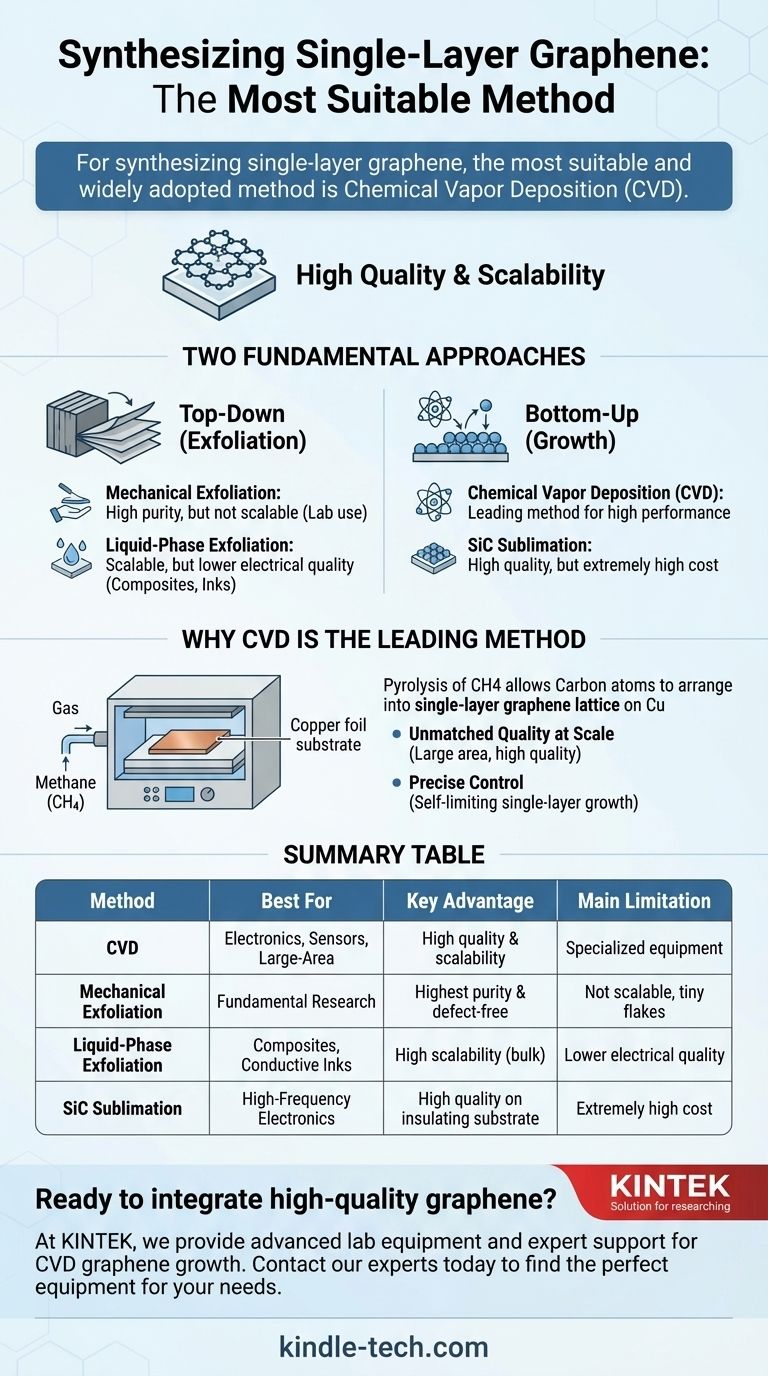

Para a síntese de grafeno de camada única, o método mais adequado e amplamente adotado para produzir material de alta qualidade em grandes áreas é a Deposição Química a Vapor (CVD). Embora existam outros métodos, o CVD oferece o melhor equilíbrio geral de qualidade, escalabilidade e controle necessários para a maioria das aplicações em eletrônica e pesquisa.

O método ideal para a síntese de grafeno não é uma resposta única, mas uma escolha ditada pelo seu objetivo final. Embora a esfoliação mecânica produza flocos da mais alta pureza para pesquisa fundamental, a Deposição Química a Vapor (CVD) é a técnica mais versátil e promissora para criar as folhas grandes, uniformes e de camada única necessárias para a tecnologia prática.

As Duas Abordagens Fundamentais para a Síntese de Grafeno

Compreender a produção de grafeno começa com o reconhecimento das duas estratégias opostas usadas para criá-lo: começar grande e diminuir ("top-down"), ou começar pequeno e construir ("bottom-up").

A Abordagem "Top-Down" (Esfoliação)

Este método envolve começar com um material a granel, como grafite, e separá-lo em camadas progressivamente mais finas até isolar uma única camada de grafeno.

A esfoliação mecânica, famosa como o "método da fita adesiva", descasca camadas do grafite. Produz flocos imaculados e de alta qualidade, mas não é escalável e, portanto, é limitada a estudos laboratoriais fundamentais.

A esfoliação em fase líquida é um método top-down mais escalável adequado para produção em massa. No entanto, muitas vezes resulta em grafeno com menor qualidade elétrica e defeitos, tornando-o melhor para aplicações como compósitos ou tintas, em vez de eletrônicos de alto desempenho.

A Abordagem "Bottom-Up" (Crescimento)

Esta estratégia envolve a construção da rede de grafeno átomo por átomo em um material substrato. Esta abordagem oferece controle superior sobre a qualidade e a contagem de camadas do produto final.

Esta categoria inclui métodos como a sublimação de carbeto de silício (SiC) e, mais importante, a Deposição Química a Vapor (CVD).

Por Que a Deposição Química a Vapor (CVD) é o Método Líder

Para a maioria das aplicações que exigem alto desempenho, a CVD emergiu como o padrão da indústria. Ela combina unicamente a capacidade de produzir grafeno de alta qualidade com o potencial para fabricação em larga escala.

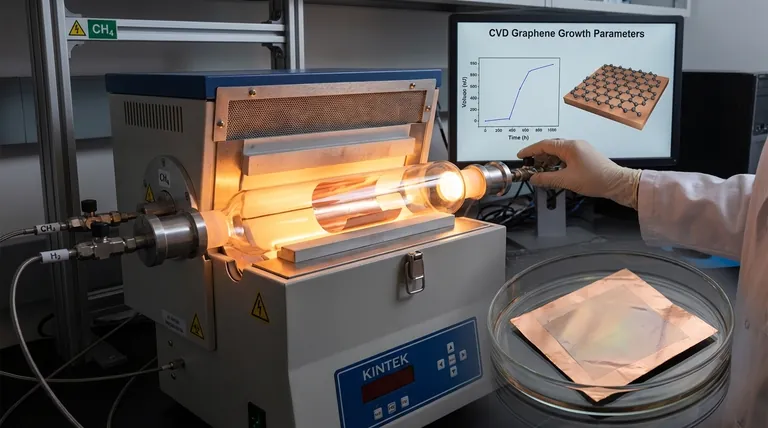

O Princípio da CVD

O processo de CVD envolve aquecer um substrato catalisador, tipicamente uma folha de cobre (Cu), dentro de um forno. Gases contendo carbono, como metano ($\text{CH}_4$), são então introduzidos.

A pirólise, a decomposição térmica desses gases, os decompõe e permite que os átomos de carbono se organizem na rede hexagonal do grafeno na superfície da folha de cobre.

Qualidade Incomparável em Escala

A CVD é a técnica mais promissora para produzir grafeno de alta qualidade em grandes áreas. Essa combinação é fundamental para criar componentes como filmes condutores transparentes, sensores e circuitos eletrônicos de próxima geração.

Variações avançadas, como o método de aprisionamento de vapor, refinam ainda mais o processo de CVD para cultivar grãos de grafeno monocristalinos excepcionalmente grandes, elevando ainda mais a qualidade.

Controle Preciso Sobre o Crescimento de Camada Única

A natureza autolimitante do crescimento do grafeno em folha de cobre torna a CVD particularmente eficaz para produzir camadas únicas. Uma vez que a superfície do cobre é coberta com uma camada atômica de carbono, o processo catalítico para em grande parte, impedindo a formação de camadas adicionais indesejadas.

Compreendendo as Compensações

Nenhum método único é perfeito para todos os cenários. A superioridade da CVD torna-se clara quando você compara objetivamente as compensações exigidas por outras técnicas.

Esfoliação Mecânica: Perfeita, mas Impraticável

Este método produz os flocos de grafeno da mais alta qualidade e sem defeitos. No entanto, o processo é manual, produz flocos minúsculos e tem zero escalabilidade para qualquer aplicação comercial. Permanece uma ferramenta para pesquisa pura.

Esfoliação em Fase Líquida: Escala Acima da Qualidade

Esta técnica pode produzir grandes quantidades de dispersões de grafeno, mas as propriedades elétricas do material são significativamente comprometidas em comparação com o grafeno cultivado por CVD. Essa compensação a torna inadequada para eletrônicos avançados.

Sublimação de Carbeto de Silício (SiC): Alto Custo para Alto Desempenho

Cultivar grafeno pela sublimação de silício de um wafer de SiC produz material de qualidade extremamente alta diretamente em um substrato isolante, o que é ideal para eletrônicos de alta frequência. No entanto, o alto custo dos wafers de SiC torna este método proibitivamente caro para a maioria dos usos.

Selecionando o Método Certo para Sua Aplicação

Seu objetivo final é o fator mais importante na escolha de um método de síntese.

- Se seu foco principal for pesquisa em física fundamental sobre flocos imaculados: A esfoliação mecânica fornece as amostras da mais alta qualidade para medições laboratoriais.

- Se seu foco principal for a criação de filmes de alta qualidade e grande área para eletrônicos, fotônica ou sensores: A Deposição Química a Vapor (CVD) é o método estabelecido e mais adequado.

- Se seu foco principal for a produção em massa para compósitos, revestimentos ou tintas condutoras: A esfoliação em fase líquida oferece a melhor escalabilidade, desde que a qualidade elétrica imaculada não seja um requisito.

Em última análise, a escolha da técnica de síntese correta envolve alinhar os pontos fortes do método com as demandas específicas de sua aplicação.

Tabela de Resumo:

| Método | Melhor Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Eletrônicos, Sensores, Filmes de Grande Área | Alta qualidade e escalabilidade | Requer equipamento especializado |

| Esfoliação Mecânica | Pesquisa Fundamental | Pureza mais alta e flocos sem defeitos | Não escalável; flocos minúsculos |

| Esfoliação em Fase Líquida | Compósitos, Tintas Condutoras | Alta escalabilidade para produção em massa | Qualidade elétrica inferior |

| Sublimação de SiC | Eletrônicos de Alta Frequência | Alta qualidade em substrato isolante | Custo extremamente alto |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produtos?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e o suporte especializado necessários para a síntese de materiais de ponta, como o crescimento de grafeno CVD. Nossas soluções são projetadas para ajudar pesquisadores e engenheiros como você a alcançar resultados precisos e reprodutíveis.

Vamos discutir como podemos apoiar seu projeto:

Entre em contato com nossos especialistas hoje para encontrar o equipamento perfeito para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação