No tratamento térmico industrial, um forno de batelada é definido pelo seu método de processamento. É um forno especificamente projetado para tratar termicamente uma carga distinta, ou "batelada", de material de cada vez. Uma vez que um ciclo térmico completo é concluído nessa carga, as peças tratadas são removidas e uma nova batelada não tratada é carregada para iniciar o processo novamente.

A característica definidora de um forno de batelada não é o seu tamanho ou temperatura, mas sim o seu modelo operacional: processar cargas discretas e individuais em ciclos separados. Esta abordagem proporciona excelente controle de processo e flexibilidade para diferentes tipos de peças e requisitos de tratamento.

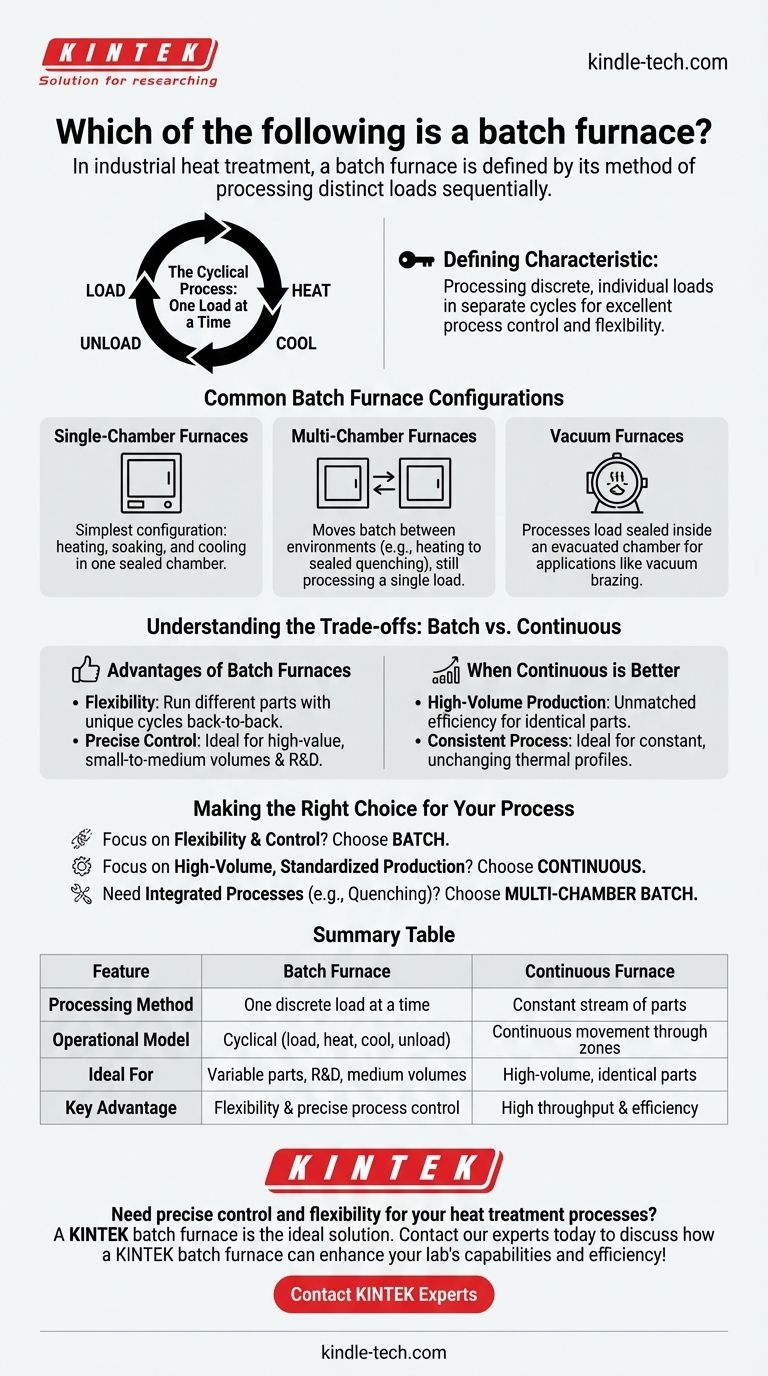

O Princípio Central: Uma Carga de Cada Vez

Um forno de batelada opera em uma base cíclica, o que é fundamentalmente diferente de um forno contínuo que processa um fluxo constante de material.

Definindo a "Batelada"

Uma "batelada" ou "carga" é simplesmente uma coleção de peças ou um único componente grande que é tratado como uma unidade coesa. Esta unidade inteira é carregada no forno, submetida a um perfil térmico específico e depois descarregada em conjunto.

O Processo Cíclico

A operação é sequencial. Um ciclo típico envolve carregar o material, executar o programa prescrito de aquecimento e manutenção de temperatura (soaking), executar uma etapa de resfriamento ou têmpera e, finalmente, descarregar a batelada finalizada.

A Distinção Chave

Este método contrasta diretamente com os fornos contínuos, onde as peças se movem constantemente através de diferentes zonas de temperatura em uma esteira transportadora ou viga móvel (walking beam). Em um sistema contínuo, o processo é constante, não cíclico.

Configurações Comuns de Fornos de Batelada

Embora o princípio de "uma carga de cada vez" seja universal, os fornos de batelada vêm em vários designs para acomodar diferentes processos.

Fornos de Câmara Única

Esta é a configuração mais simples, muitas vezes um forno estilo caixa. O processo inteiro — aquecimento, manutenção de temperatura e, muitas vezes, resfriamento lento — ocorre dentro de uma única câmara selada antes que a porta seja aberta para descarregar.

Fornos de Múltiplas Câmaras

Processos mais complexos exigem a movimentação da batelada entre ambientes. Um forno de têmpera selado, por exemplo, possui uma câmara de aquecimento e uma câmara de resfriamento ou têmpera integrada.

A batelada é aquecida na primeira câmara e depois transferida mecanicamente para a segunda para resfriamento rápido, tudo isso sem exposição à atmosfera externa. Mesmo tendo múltiplos estágios, ainda é um forno de batelada porque processa uma única carga discreta através desta sequência. Estes são, por vezes, chamados de fornos semicontínuos.

Fornos a Vácuo

Muitos fornos a vácuo também são sistemas de batelada. Uma carga é selada dentro de uma câmara, o ar é evacuado e o ciclo térmico é executado. Estes também podem ser designs de câmara única ou dupla para processos como brasagem ou endurecimento a vácuo.

Compreendendo as Trocas: Batelada vs. Contínuo

A escolha entre um forno de batelada e um contínuo depende inteiramente dos objetivos de produção e da natureza das peças a serem tratadas.

Vantagens dos Fornos de Batelada

A principal vantagem é a flexibilidade. Você pode executar peças completamente diferentes com ciclos térmicos exclusivos em sequência. Isso proporciona controle de processo preciso sobre cada carga, tornando-o ideal para componentes de alto valor, volumes de produção pequenos a médios ou aplicações de P&D.

Limitações dos Fornos de Batelada

O processamento em batelada geralmente tem uma vazão geral menor do que um sistema contínuo. Também requer mais mão de obra ou automação para as etapas de carregamento e descarregamento entre cada ciclo.

Quando o Contínuo é Melhor

Fornos contínuos são construídos para produção de alto volume de peças idênticas ou muito semelhantes. Eles oferecem eficiência e consistência inigualáveis quando o processo térmico não muda.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o tipo correto de forno é fundamental tanto para a qualidade metalúrgica quanto para a eficiência operacional.

- Se o seu foco principal for flexibilidade e controle preciso: Um forno de batelada é a escolha superior, pois permite adaptar todo o ciclo térmico para cada carga específica de peças variadas.

- Se o seu foco principal for produção padronizada de alto volume: Um forno contínuo é mais eficiente, oferecendo maior vazão ao processar um fluxo constante de peças idênticas com um único perfil térmico imutável.

- Se você precisa de processos integrados como têmpera controlada: Um forno de batelada de múltiplas câmaras oferece o controle de processo de um sistema de batelada enquanto integra perfeitamente múltiplas etapas térmicas.

Em última análise, entender a distinção entre processamento em batelada e contínuo é o primeiro passo para selecionar a solução térmica mais eficaz e eficiente para seus objetivos de fabricação.

Tabela Resumo:

| Característica | Forno de Batelada | Forno Contínuo |

|---|---|---|

| Método de Processamento | Uma carga discreta de cada vez | Fluxo constante de peças |

| Modelo Operacional | Cíclico (carregar, aquecer, resfriar, descarregar) | Movimento contínuo através de zonas |

| Ideal Para | Peças variáveis, P&D, volumes médios | Peças idênticas de alto volume |

| Vantagem Principal | Flexibilidade e controle preciso do processo | Alta vazão e eficiência |

Precisa de controle preciso e flexibilidade para seus processos de tratamento térmico? Um forno de batelada KINTEK é a solução ideal para processar componentes de alto valor, projetos de P&D ou tiragens de produção de volume médio com requisitos variáveis. Nossa experiência em equipamentos de laboratório garante que você obtenha um sistema adaptado às suas necessidades específicas de ciclo térmico. Entre em contato com nossos especialistas hoje para discutir como um forno de batelada KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura