Para a produção de nanotubos de carbono (CNTs) de alta qualidade em grande escala, o método definitivo é a Deposição Química de Vapor (CVD). Embora métodos tradicionais como descarga de arco e ablação a laser possam produzir CNTs de pureza muito alta, eles fundamentalmente carecem da escalabilidade e da relação custo-benefício necessárias para aplicações comerciais. A CVD oferece o equilíbrio mais eficaz entre controle de qualidade ajustável e produção industrial de alto volume.

O desafio central na produção de CNTs é equilibrar a perfeição cristalina com a produção escalável e econômica. A Deposição Química de Vapor (CVD) emergiu como o padrão da indústria porque fornece o caminho mais viável e controlável para a produção em grande escala sem um sacrifício proibitivo na qualidade.

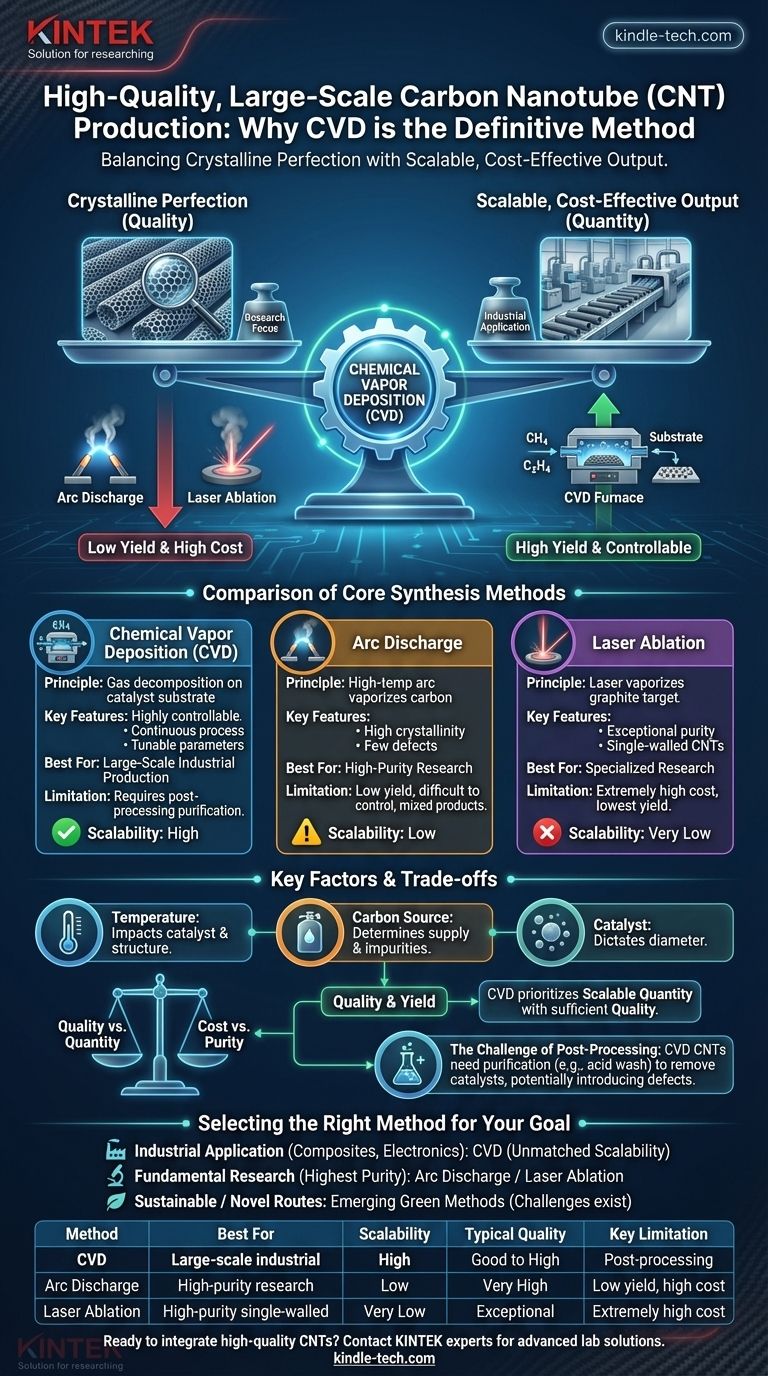

Uma Comparação dos Métodos Centrais de Síntese

Para entender por que a CVD é a escolha dominante, é essencial compará-la com seus predecessores. Cada método opera com um princípio diferente, levando a resultados distintos em qualidade, rendimento e custo.

Deposição Química de Vapor (CVD): O Cavalo de Batalha Escalável

A CVD envolve a introdução de um gás hidrocarboneto (como metano ou etileno) em um forno de alta temperatura contendo um substrato catalisador metálico. O gás se decompõe, e os átomos de carbono se depositam e crescem em nanotubos sobre as partículas do catalisador.

Este processo é altamente controlável e pode ser executado continuamente, tornando-o ideal para produção em grande escala. Ao gerenciar cuidadosamente os parâmetros do processo, os fabricantes podem influenciar o diâmetro, o comprimento e a estrutura dos CNTs.

Descarga de Arco: O Pioneiro de Alta Pureza

Este método envolve a criação de um arco elétrico de alta temperatura entre dois eletrodos de grafite em uma atmosfera de gás inerte. O calor intenso vaporiza o carbono do ânodo, que então se condensa para formar CNTs.

A descarga de arco é conhecida por produzir CNTs altamente cristalinos com poucos defeitos estruturais. No entanto, o processo é difícil de controlar, tem um rendimento muito baixo e produz uma mistura de fuligem e outras formas de carbono que requerem purificação extensiva.

Ablação a Laser: O Instrumento de Precisão

Semelhante à descarga de arco, a ablação a laser usa um laser de alta potência para vaporizar um alvo de grafite em um forno. O carbono vaporizado é então transportado por um gás inerte para uma superfície mais fria, onde se condensa em CNTs.

Este método pode produzir CNTs de pureza excepcionalmente alta, particularmente nanotubos de parede única. No entanto, é extremamente caro e tem o menor rendimento dos três, restringindo seu uso a aplicações de pesquisa especializadas.

Fatores Chave que Influenciam a Qualidade e o Rendimento

A escolha do método é apenas o primeiro passo. O verdadeiro controle de qualidade vem do domínio dos parâmetros operacionais críticos, um ponto forte do processo CVD.

O Papel da Temperatura

A temperatura de síntese afeta diretamente a atividade do catalisador e a estrutura cristalina resultante dos nanotubos. Uma faixa de temperatura ideal garante um crescimento eficiente, minimizando a formação de carbono amorfo e outros defeitos.

Fonte e Concentração de Carbono

O tipo de gás hidrocarboneto e sua concentração (ou taxa de fluxo) são críticos. Esses fatores determinam o suprimento de carbono disponível para o crescimento, influenciando tanto a taxa de produção quanto o potencial de introdução de impurezas.

Composição e Tamanho do Catalisador

No método CVD, o catalisador (tipicamente nanopartículas de ferro, níquel ou cobalto) é a semente para o crescimento dos CNTs. O tamanho da partícula do catalisador dita diretamente o diâmetro do nanotubo, tornando a engenharia de catalisadores um aspecto crucial do controle de qualidade.

Compreendendo as Compensações (Trade-offs)

Nenhum método de produção é perfeito. A escolha sempre envolve o equilíbrio de prioridades concorrentes, razão pela qual entender as compensações inerentes é crucial para tomar uma decisão informada.

Qualidade vs. Quantidade

Este é o dilema central. A descarga de arco e a ablação a laser priorizam a perfeição cristalina em detrimento do rendimento. A CVD prioriza a quantidade escalável, fornecendo qualidade suficiente para a maioria das aplicações comerciais.

Custo vs. Pureza

Os altos requisitos de energia e a natureza de processo em lote da descarga de arco e da ablação a laser os tornam proibitivamente caros para a produção em massa. A capacidade da CVD de operar continuamente em temperaturas mais baixas lhe confere uma vantagem de custo significativa.

O Desafio do Pós-processamento

Um ponto crítico é que os CNTs produzidos via CVD são intimamente misturados com seus catalisadores metálicos. Eles requerem uma etapa de purificação (muitas vezes uma lavagem ácida) para remover essas impurezas, um processo que pode introduzir defeitos na estrutura dos nanotubos.

Selecionando o Método Certo para o Seu Objetivo

Seu objetivo específico dita qual método é mais apropriado. O método "melhor" é relativo à aplicação pretendida.

- Se seu foco principal for aplicação industrial em grande escala (por exemplo, compósitos, eletrônicos, revestimentos): A Deposição Química de Vapor (CVD) é a única escolha viável devido à sua escalabilidade e custo-benefício inigualáveis.

- Se seu foco principal for pesquisa fundamental que exige a mais alta pureza possível: A descarga de arco ou a ablação a laser são superiores, pois produzem CNTs com menos defeitos estruturais, apesar de seu baixo rendimento e alto custo.

- Se seu foco principal for rotas de síntese sustentáveis ou novas: Explore métodos "verdes" emergentes, como pirólise de metano ou eletrólise de CO2, mas esteja preparado para desafios em alcançar qualidade e escala consistentes.

Em última análise, o método de produção ideal é definido não por um padrão universal de "melhor", mas pelos requisitos específicos de sua aplicação final.

Tabela Resumo:

| Método | Ideal Para | Escalabilidade | Qualidade Típica | Limitação Principal |

|---|---|---|---|---|

| Deposição Química de Vapor (CVD) | Produção industrial em grande escala | Alta | Boa a Alta | Requer purificação pós-processamento |

| Descarga de Arco | Aplicações de pesquisa de alta pureza | Baixa | Muito Alta | Baixo rendimento, alto custo |

| Ablação a Laser | CNTs de parede única de alta pureza | Muito Baixa | Excepcional | Custo extremamente alto, baixo rendimento |

Pronto para integrar nanotubos de carbono de alta qualidade em sua pesquisa ou linha de produção?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para uma síntese de CNT eficiente e confiável. Nossa experiência apoia os laboratórios a alcançar resultados ótimos com métodos como a Deposição Química de Vapor.

Deixe-nos ajudá-lo a escalar suas inovações.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material