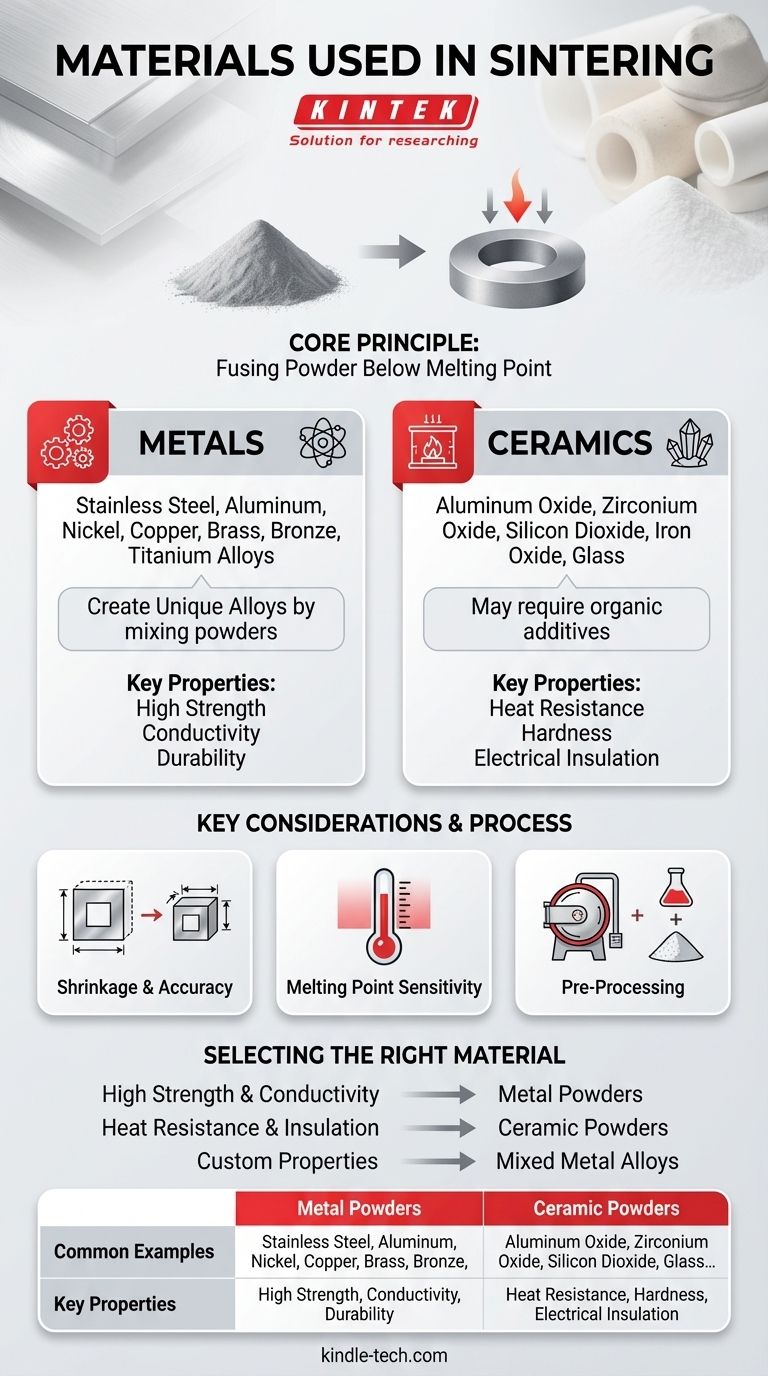

O processo de sinterização é definido por sua notável versatilidade de materiais. Não se limita a uma única substância, mas é aplicado a uma vasta gama de materiais em pó, mais comumente metais e cerâmicas. Exemplos chave incluem pós metálicos como aço inoxidável, alumínio, cobre e ligas de titânio, bem como pós cerâmicos como óxido de alumínio e óxido de zircônio.

A percepção crucial é que a sinterização não é definida por um material específico, mas por um processo que pode fundir partículas em pó de quase qualquer substância em uma massa sólida sem derretê-las completamente. Este princípio central é o que a torna aplicável a uma gama tão diversa de materiais.

As Duas Principais Famílias de Materiais na Sinterização

A flexibilidade da sinterização decorre de sua capacidade de lidar com materiais com propriedades vastamente diferentes, desde que possam ser formados em pó. As duas categorias dominantes são metais e cerâmicas.

Pós Metálicos e Ligas

Os metais são os materiais mais comumente usados na sinterização. Este processo é ideal para criar peças metálicas fortes e complexas com alta consistência.

Metais comumente sinterizados incluem aço inoxidável, alumínio, níquel, cobre, latão, bronze e ligas de titânio.

Uma vantagem significativa da sinterização é a capacidade de misturar diferentes pós metálicos antes do início do processo. Isso permite a criação de ligas exclusivas com propriedades personalizadas que atendem a requisitos de engenharia muito específicos.

Pós Cerâmicos Avançados

A sinterização também é um processo fundamental na fabricação de componentes cerâmicos avançados, valorizados por sua dureza, resistência ao calor e propriedades isolantes.

Os materiais nesta categoria incluem vidro, óxido de alumínio, óxido de zircônio, dióxido de silício e óxido de ferro.

Ao contrário dos metais, algumas matérias-primas cerâmicas podem exigir a adição de aditivos orgânicos ou agentes de acoplamento na fase de pré-sinterização para ajudar as partículas a se ligarem eficazmente.

Como a Sinterização Acomoda Diferentes Materiais

O verdadeiro poder da sinterização reside em seu processo fundamental, que é adaptável às características únicas de cada material. Baseia-se em alguns princípios universais.

O Princípio Central: Fusão Abaixo do Ponto de Fusão

A etapa definidora é aquecer o pó compactado a uma temperatura logo abaixo do seu ponto de fusão.

Nesta temperatura, os átomos na superfície das partículas tornam-se móveis e se difundem através das fronteiras das partículas adjacentes, criando pontes sólidas. Isso fundirá o material em uma massa única e densificada sem que ele nunca se torne líquido.

Este princípio explica por que materiais com pontos de fusão muito diferentes, do alumínio ao tungstênio, podem ser processados por sinterização.

Pó como Ponto de Partida Universal

Independentemente do material, o processo sempre começa com um pó. Este pó é primeiro colocado em um molde ou matriz.

Em seguida, é compactado sob alta pressão para formar uma "peça verde", que tem a forma desejada, mas ainda é frágil. Esta forma comprimida é o que vai para o forno para aquecimento.

Compreendendo as Compensações

Embora incrivelmente versátil, o processo de sinterização tem considerações específicas do material que devem ser gerenciadas para um resultado bem-sucedido.

Encolhimento e Precisão Dimensional

À medida que as partículas em pó se fundem e as lacunas entre elas se fecham, a peça inevitavelmente encolhe.

Este encolhimento é previsível, mas deve ser cuidadosamente calculado e contabilizado no projeto inicial do molde e da peça verde para atingir as dimensões finais desejadas.

Sensibilidade ao Ponto de Fusão

Todo o processo depende de um controle preciso da temperatura.

Aquecer o material de menos resultará em uma peça fraca e porosa. O superaquecimento, mesmo que ligeiramente, pode fazer com que o material derreta, arruinando a peça e anulando o propósito do processo.

Requisitos de Pré-Processamento

Nem todos os pós estão imediatamente prontos para a sinterização. Como observado com algumas cerâmicas, aditivos podem ser necessários para garantir a ligação adequada.

Além disso, muitos processos de sinterização devem ocorrer em um forno de atmosfera controlada ou a vácuo para evitar a oxidação, especialmente ao trabalhar com metais reativos como o titânio.

Selecionando o Material Certo para Sua Aplicação

Sua escolha de material é ditada inteiramente pelas propriedades finais que seu componente necessita. O processo de sinterização fornece um caminho confiável para alcançar essas propriedades.

- Se seu foco principal for alta resistência e condutividade: Sua melhor escolha serão pós metálicos como aço inoxidável, cobre, bronze ou ligas de titânio.

- Se seu foco principal for resistência ao calor e isolamento elétrico: Você deve selecionar pós cerâmicos avançados como óxido de alumínio ou óxido de zircônio.

- Se seu foco principal for a criação de propriedades personalizadas: A melhor abordagem é explorar a mistura de diferentes pós metálicos para criar uma liga exclusiva adaptada às suas necessidades de desempenho específicas.

Em última análise, o poder da sinterização reside no uso de um processo universal para transformar uma vasta gama de materiais em pó em componentes projetados com precisão.

Tabela de Resumo:

| Categoria de Material | Exemplos Comuns | Propriedades Chave |

|---|---|---|

| Pós Metálicos | Aço Inoxidável, Alumínio, Cobre, Ligas de Titânio | Alta Resistência, Condutividade, Durabilidade |

| Pós Cerâmicos | Óxido de Alumínio, Óxido de Zircônio, Dióxido de Silício | Resistência ao Calor, Dureza, Isolamento Elétrico |

Pronto para transformar materiais em pó em componentes de alto desempenho? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos de sinterização bem-sucedidos. Se você está trabalhando com metais avançados ou cerâmicas técnicas, nossa experiência garante que você alcance a resistência, densidade e precisão dimensional desejadas. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de material e aplicação!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura