Os materiais mais críticos em um forno de indução são os refratários usados para o revestimento, que contêm o metal fundido. Estes são principalmente cerâmicas de alta temperatura como magnésia (MgO), dolomita e alumina (Al₂O₃). O material específico é escolhido com base em sua capacidade de suportar calor extremo e resistir a reações químicas com o metal específico que está sendo fundido.

A função de um forno de indução — derreter metal de forma limpa e eficiente — dita sua composição material. A escolha do revestimento não é arbitrária; é uma decisão de engenharia precisa baseada na resistência térmica, compatibilidade química com a carga metálica e custo operacional.

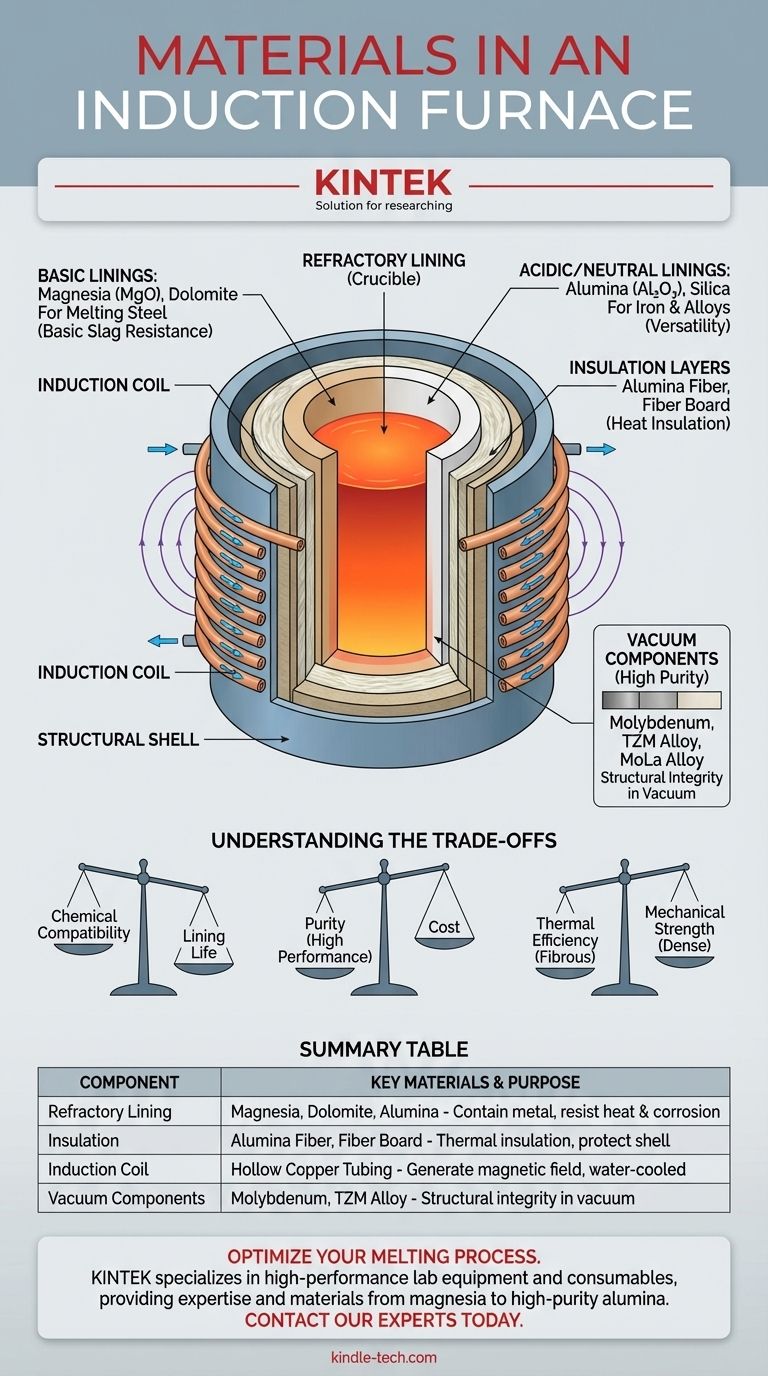

A Anatomia de um Forno de Indução

Um forno de indução funciona usando poderosos campos eletromagnéticos para aquecer e fundir metal. Seus materiais de construção são, portanto, escolhidos para duas funções primárias: conter calor extremo e interagir adequadamente com esses campos poderosos.

O Coração do Forno: O Revestimento Refratário

O revestimento é a camada cerâmica não metálica que está em contato direto com o metal fundido. Sua função é conter o metal líquido em temperaturas que podem exceder 1600°C (3000°F) e isolar termicamente o restante da estrutura do forno.

Revestimentos Básicos são usados na fusão de aço. Materiais como magnésia e dolomita são quimicamente "básicos" e resistem eficazmente aos efeitos corrosivos da escória básica que se forma sobre o aço fundido.

Revestimentos Ácidos e Neutros são usados para outros metais. Alumina de alta pureza é um refratário neutro comum usado para uma ampla variedade de metais ferrosos e não ferrosos, incluindo ligas de alumínio e cobre. Refratários à base de sílica são uma opção "ácida" frequentemente usada para fundir ferro.

Os Componentes Estruturais e Funcionais

Além do revestimento primário, outros materiais são essenciais para a operação e integridade do forno.

Camadas de Isolamento são tipicamente encontradas atrás do revestimento refratário principal. Materiais como fibra de alumina de alta pureza e placa de fibra formada a vácuo fornecem excelente isolamento térmico. Eles têm baixa capacidade de armazenamento de calor, o que significa que o forno pode aquecer e resfriar mais rapidamente, e protegem a carcaça estrutural do calor intenso.

A Bobina de Indução é o componente que gera o campo magnético. É quase universalmente feita de tubos de cobre oco de alta condutividade. A água é continuamente circulada através da tubulação para evitar que as bobinas derretam, pois estão muito próximas do calor intenso da carga. O revestimento refratário é o que protege essas bobinas vitais.

Componentes Especiais para Fornos a Vácuo são necessários para aplicações de fusão de alta pureza. Em um ambiente de vácuo, certos elementos estruturais podem ser feitos de metais com pontos de fusão excepcionalmente altos, como molibdênio puro, TZM (liga de titânio-zircônio-molibdênio) ou liga de molibdênio-lantânio (MoLa).

Compreendendo as Trocas

A seleção dos materiais certos envolve equilibrar desempenho, vida útil e custo. Não existe um único material "melhor", apenas o mais apropriado para uma tarefa específica.

Compatibilidade Química vs. Vida Útil do Revestimento

O fator mais crítico é a interação química entre o metal fundido e o revestimento. Usar um revestimento ácido (como sílica) para fundir um metal que produz uma escória básica resultará em rápida erosão e falha prematura do forno. Combinar o revestimento com a química da fusão é inegociável para garantir uma vida útil razoável da campanha.

Pureza vs. Custo

Materiais refratários de alta pureza, como magnésia fundida ou alumina, oferecem desempenho superior e uma vida útil mais longa, mas vêm com um custo significativo. Materiais de menor custo podem ser adequados para aplicações menos exigentes, mas provavelmente exigirão manutenção e revestimento mais frequentes, levando a mais tempo de inatividade.

Eficiência Térmica vs. Resistência Mecânica

Materiais de isolamento fibrosos são excelentes na prevenção da perda de calor, mas não possuem resistência mecânica e não podem conter metal fundido. Refratários densos e sinterizados fornecem a resistência e a resistência à corrosão necessárias, mas são menos eficazes como isolantes. Um forno moderno usa uma combinação de ambos para alcançar o desempenho ideal.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de material deve ser impulsionada inteiramente pelo metal que você está fundindo e seus objetivos operacionais.

- Se seu foco principal é fundir aço: Você deve usar um revestimento refratário básico, como um à base de magnésia (MgO), para suportar a escória básica.

- Se seu foco principal é fundir ferro fundido ou ligas não ferrosas: Um refratário ácido (à base de sílica) ou neutro (à base de alumina) proporcionará o melhor desempenho e vida útil.

- Se seu foco principal é alcançar a pureza máxima em vácuo: Você precisará de um revestimento refratário neutro de alta qualidade e poderá precisar de componentes de forno feitos de metais especializados como molibdênio ou TZM.

Em última análise, os materiais usados em um forno de indução são um reflexo direto de seu propósito pretendido, projetados para controlar e conter um dos processos industriais mais extremos.

Tabela Resumo:

| Componente | Principais Materiais e Seu Propósito |

|---|---|

| Revestimento Refratário | Magnésia (MgO), Dolomita, Alumina (Al₂O₃): Contêm metal fundido, resistem a calor extremo e corrosão química. |

| Isolamento | Fibra de Alumina, Placa de Fibra: Fornecem isolamento térmico, protegem a carcaça do forno. |

| Bobina de Indução | Tubulação de Cobre Oco: Gera o campo magnético; resfriada a água para evitar o derretimento. |

| Componentes a Vácuo | Molibdênio, Liga TZM: Usados em aplicações de alta pureza para integridade estrutural. |

Otimize seu processo de fusão com os materiais certos. O revestimento refratário correto é crítico para a eficiência, pureza e vida útil do seu forno de indução. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo a experiência e os materiais — desde magnésia básica até revestimentos de alumina de alta pureza — para atender às suas necessidades específicas de fusão em laboratório.

Entre em contato com nossos especialistas hoje para discutir a melhor solução de revestimento de forno para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução em materiais de fusão nuclear? Avançando a pesquisa de difusão de hidrogênio

- Quais são as desvantagens de um forno de indução sem núcleo? Principais Limitações na Eficiência e Refino

- Qual o papel dos equipamentos VIM e VAR na preparação do Inconel 718? Aumentando a pureza para superligas aeroespaciais

- Quão eficiente é o aquecimento por indução? Alcance 90% de Eficiência Energética com Aquecimento Direto

- Qual é a função principal de um Forno de Fusão por Indução a Vácuo? Síntese de Liga Cu-Si Pura

- Como funciona o aquecimento por indução num fogão? Um Guia para Cozinhar Mais Rápido e Mais Seguro

- Qual é o forno de temperatura mais alta? Fornos de Indução Lideram com Mais de 1800°C

- Qual é o papel de um forno de indução a vácuo na fusão de aço super duplex? Alcance a Excelência em Ligas de Alta Pureza