As principais vantagens da Deposição Química de Vapor (CVD) são sua versatilidade, a pureza e qualidade excepcionais dos filmes que produz, e sua capacidade única de revestir uniformemente superfícies complexas e tridimensionais. Esta combinação de atributos torna a CVD uma tecnologia fundamental em indústrias que vão desde semicondutores até aeroespacial, onde camadas de material precisas, duráveis e conformes são críticas.

A força central da Deposição Química de Vapor reside no seu processo: usar uma reação química a partir de um precursor de vapor para crescer um filme sólido. Esta diferença fundamental dos métodos de deposição física é a fonte das suas vantagens mais significativas, permitindo a criação de revestimentos altamente puros e uniformes em praticamente qualquer forma.

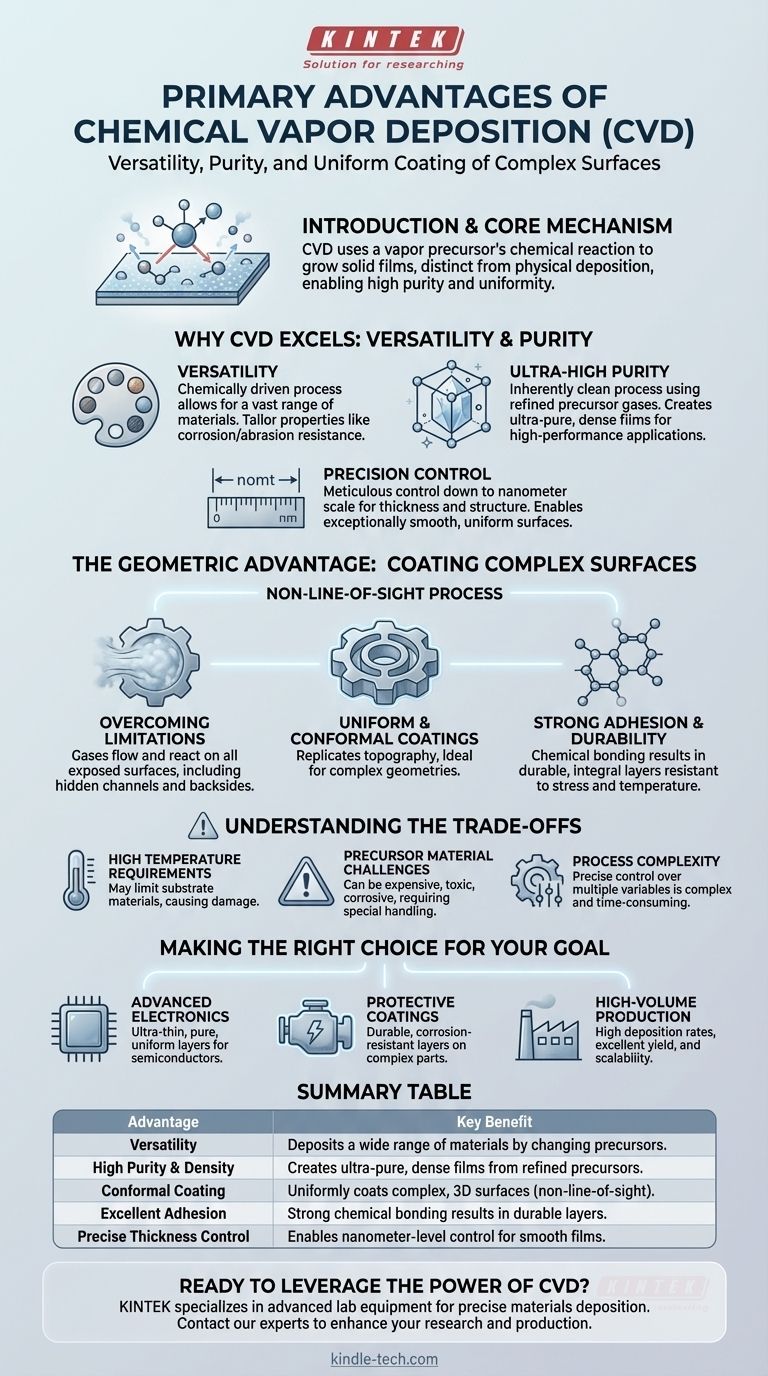

Por que a CVD se destaca: Versatilidade e Pureza

O poder da CVD começa no seu mecanismo fundamental. Ao contrário dos processos que pulverizam ou evaporam fisicamente material sobre uma superfície, a CVD constrói novo material camada por camada através de reações químicas controladas.

Uma Fundação Construída sobre Reações Químicas

Como o processo é quimicamente impulsionado, a CVD é incrivelmente versátil. Ao alterar os gases precursores, a temperatura e a pressão, pode-se depositar uma vasta gama de materiais, incluindo metais, cerâmicas e vários compósitos.

Isso permite que os engenheiros adaptem precisamente as propriedades do revestimento final, otimizando características como resistência à corrosão, resistência à abrasão ou condutividade elétrica específica.

Alcançando Pureza Ultra-Elevada

O processo de CVD é inerentemente limpo. Os gases precursores podem ser refinados para níveis de pureza excepcionalmente elevados, o que se traduz diretamente na criação de filmes sólidos ultra-puros e densos.

Esta pureza é essencial para aplicações de alto desempenho, como garantir a condutividade elétrica e térmica necessária em componentes eletrónicos ou a biocompatibilidade de implantes médicos.

Controle de Precisão até ao Nanômetro

A CVD permite um controle meticuloso da espessura e estrutura do filme. O processo pode ser gerido para criar camadas desde mícrons de espessura até uma única camada atómica, um nível de precisão exigido para circuitos elétricos modernos e nanotecnologia.

Este controle fino resulta em superfícies excecionalmente lisas e uniformes em comparação com muitos métodos de revestimento alternativos.

A Vantagem Geométrica: Revestimento de Superfícies Complexas

Uma das vantagens mais distintas da CVD é a sua capacidade de depositar filmes em objetos não planares com uniformidade excecional.

Superando Limitações de Linha de Visada

A CVD é um processo sem linha de visada. Os gases precursores fluem e difundem-se em torno do objeto alvo, reagindo com todas as superfícies expostas, mesmo aquelas em canais ocultos ou na parte de trás.

Pense nisso como uma névoa omnipresente que se deposita uniformemente em cada parte de uma estrutura complexa, ao contrário de uma lata de tinta spray que só pode revestir aquilo que pode "ver" diretamente.

Revestimentos Uniformes e Conformais

Esta natureza sem linha de visada possibilita a criação de revestimentos altamente conformais que replicam perfeitamente a topografia do substrato. A CVD pode revestir uniformemente peças intrincadas, por dentro e por fora, tornando-a ideal para componentes com geometrias complexas.

Forte Adesão e Durabilidade

A ligação química que ocorre na superfície durante a deposição resulta em revestimentos com excelente adesão. Estas camadas tornam-se parte integrante do componente, criando uma superfície durável que pode suportar ambientes de alto estresse e variações extremas de temperatura.

Compreendendo as Compensações

Embora poderosa, a CVD não está isenta de desafios. A verdadeira experiência exige a compreensão das suas limitações.

Requisitos de Alta Temperatura

Muitos processos de CVD requerem altas temperaturas do substrato para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais que podem ser revestidos, pois alguns substratos podem derreter, deformar-se ou ser danificados de outra forma pelo calor.

Desafios dos Materiais Precursores

Os produtos químicos precursores usados na CVD podem ser caros, tóxicos, corrosivos ou pirofóricos (inflamam-se no ar). Isso exige protocolos de segurança, armazenamento e manuseio complexos e dispendiosos.

Complexidade do Processo

Alcançar o filme perfeito requer controle preciso sobre múltiplas variáveis, incluindo temperatura, pressão, taxas de fluxo de gás e geometria do reator. Otimizar um processo de CVD pode ser complexo e demorado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de deposição depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal são eletrônicos avançados: A CVD é a escolha superior para criar as camadas ultrafinas, altamente puras e perfeitamente uniformes exigidas na fabricação de semicondutores.

- Se o seu foco principal são revestimentos protetores em peças complexas: A capacidade sem linha de visada da CVD torna-a ideal para fornecer camadas duráveis e resistentes à corrosão em componentes intrincados que os métodos físicos não conseguem cobrir uniformemente.

- Se o seu foco principal é produção escalável e de alto volume: A CVD oferece altas taxas de deposição, excelente rendimento e escalabilidade comprovada, tornando-a uma escolha eficiente para a fabricação industrial.

Em última análise, a capacidade da CVD de transformar um gás num filme sólido de alto desempenho torna-a uma das ferramentas mais poderosas e adaptáveis na ciência moderna dos materiais.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Versatilidade | Deposita uma vasta gama de materiais (metais, cerâmicas) ao alterar os gases precursores. |

| Alta Pureza e Densidade | Cria filmes ultra-puros e densos a partir de gases precursores refinados. |

| Revestimento Conformal | Reveste uniformemente superfícies complexas e 3D (processo sem linha de visada). |

| Excelente Adesão | A forte ligação química resulta em camadas duráveis e integradas. |

| Controle Preciso da Espessura | Permite controle em nível de nanômetro para filmes lisos e uniformes. |

Pronto para alavancar o poder da CVD para as necessidades de revestimento do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de materiais. Quer esteja a desenvolver semicondutores, a criar revestimentos protetores para componentes aeroespaciais ou a realizar investigação de ponta em materiais, a nossa experiência pode ajudá-lo a alcançar resultados superiores.

Contacte os nossos especialistas hoje para discutir como as nossas soluções podem melhorar as suas capacidades de investigação e produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o propósito de usar substratos catalíticos metálicos na fabricação de grafeno? Limiares de energia térmica mais baixos

- Quais são os métodos físicos para síntese e deposição de filmes finos? Escolha a Técnica PVD Certa

- Quais são as vantagens da técnica de Deposição Química a Vapor? Obtenha Filmes Finos Superiores e Uniformes

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é o processo CVD? Um Guia para Construir Materiais de Alta Pureza do Átomo para Cima

- Quais são as técnicas de deposição em fase de vapor? Escolha entre PVD e CVD para suas necessidades de filme fino

- Como se forma uma camada contínua de grafeno a partir de espécies de carbono? Domine as 4 fases do crescimento do grafeno

- Quais são os métodos de deposição de filmes finos? Um Guia para Técnicas PVD, CVD e ALD