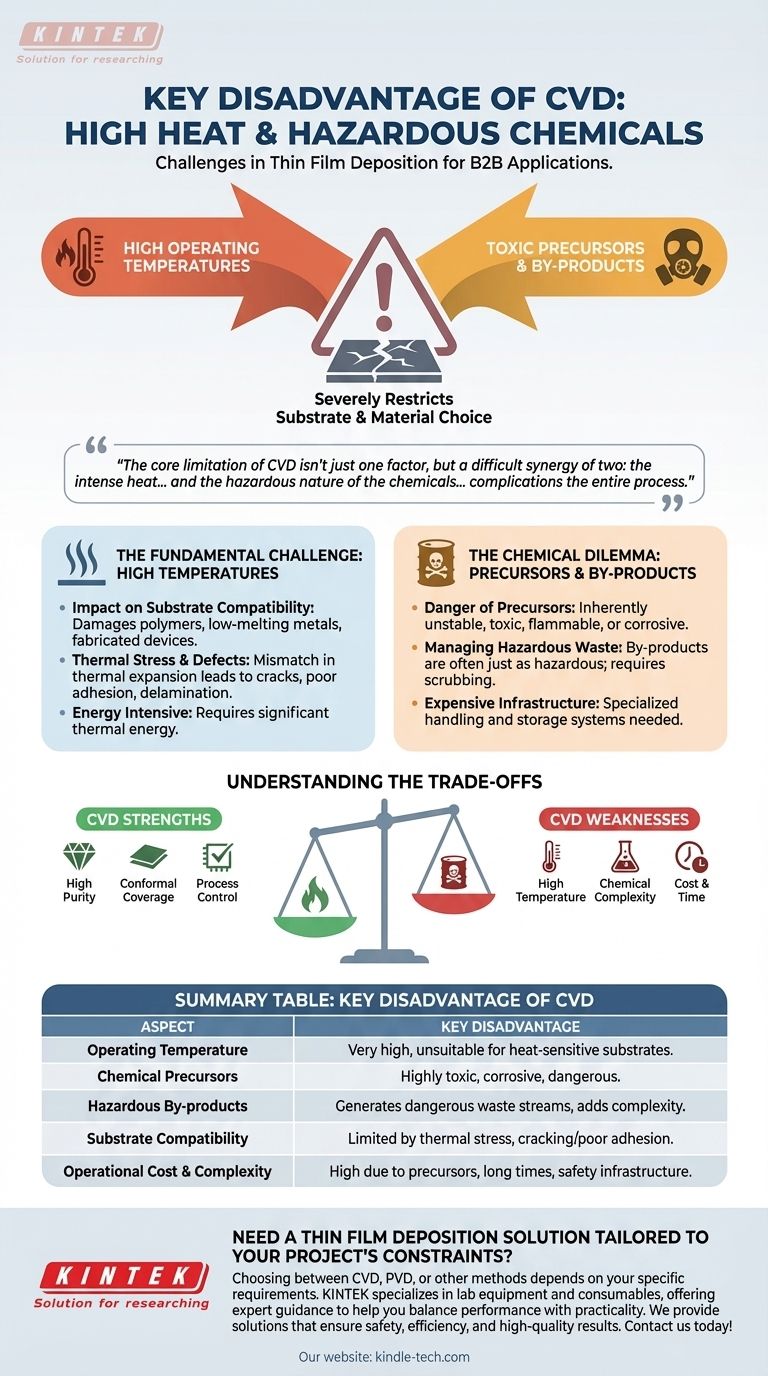

A principal desvantagem da Deposição Química a Vapor (CVD) é a sua exigência de altas temperaturas de operação, frequentemente combinada com o uso de precursores químicos altamente tóxicos, corrosivos e perigosos. Essa combinação restringe severamente os tipos de materiais que podem ser usados como substratos e introduz desafios significativos de segurança, ambientais e de custo para o manuseio tanto dos produtos químicos de entrada quanto de seus subprodutos perigosos.

A limitação central da CVD não é apenas um fator, mas uma difícil sinergia de dois: o calor intenso necessário para impulsionar a reação química limita o que você pode revestir, enquanto a natureza perigosa dos produtos químicos envolvidos complica todo o processo do início ao fim.

O Desafio Fundamental: Altas Temperaturas

O "Q" em CVD significa "química", e essas reações tipicamente requerem uma grande quantidade de energia térmica para prosseguir eficientemente. Essa dependência de altas temperaturas é a fonte de várias desvantagens importantes.

Impacto na Compatibilidade do Substrato

Muitos processos de CVD operam em temperaturas que podem danificar ou destruir materiais sensíveis ao calor. Isso torna a técnica inadequada para revestir polímeros, certos metais de baixo ponto de fusão ou dispositivos eletrônicos totalmente fabricados que não podem suportar a carga térmica.

Estresse Térmico e Defeitos

Mesmo que um substrato possa sobreviver às altas temperaturas, a diferença na expansão térmica entre o substrato e o filme depositado pode ser um problema. À medida que o sistema esfria, essa incompatibilidade pode introduzir estresse, levando a rachaduras, má adesão ou delaminação do filme fino.

O Dilema Químico: Precursores e Subprodutos

A CVD funciona introduzindo gases reativos (precursores) em uma câmara onde eles se decompõem e depositam um filme em um substrato. A natureza desses produtos químicos é central para as limitações do processo.

O Perigo dos Precursores

Para serem eficazes, os precursores de CVD devem ser voláteis o suficiente para existirem como gás e reativos o suficiente para formar o filme desejado. Essa combinação frequentemente significa que os produtos químicos são inerentemente instáveis, tóxicos, inflamáveis ou corrosivos, exigindo sistemas de manuseio e armazenamento especializados e caros.

Gerenciamento de Resíduos Perigosos

As reações químicas em um processo de CVD raramente são 100% eficientes. Isso resulta em subprodutos que são frequentemente tão perigosos quanto os precursores iniciais. Esses fluxos de resíduos devem ser neutralizados ou "purificados" antes de serem exauridos, adicionando complexidade e custo significativos à operação.

Compreendendo as Compensações

Nenhum método de deposição é perfeito. As desvantagens da CVD devem ser ponderadas em relação às suas significativas vantagens, particularmente quando comparada a métodos alternativos como a Deposição Física a Vapor (PVD).

Alta Temperatura vs. Alta Qualidade

O próprio calor que limita a escolha do substrato é também o que permite o crescimento de filmes de alta pureza, altamente cristalinos, com excelente cobertura conformada. A CVD é excepcionalmente boa em revestir superfícies complexas e não planas de forma uniforme, uma tarefa em que as técnicas de PVD de linha de visão frequentemente enfrentam dificuldades.

Complexidade Química vs. Controle de Processo

Embora os produtos químicos sejam perigosos, eles fornecem um alto grau de controle sobre as propriedades do filme. Ao ajustar precisamente o fluxo de gás, a pressão e a concentração, os operadores podem ajustar a composição química e a estrutura do filme final.

Custo e Tempo

A CVD pode ser um processo caro. A combinação de precursores caros e perigosos, longos tempos de deposição (às vezes muitas horas) e a necessidade de infraestrutura complexa de segurança e manuseio de resíduos contribui para um custo operacional mais alto em comparação com alguns outros métodos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição requer uma compreensão clara das principais restrições e resultados desejados do seu projeto.

- Se o seu foco principal é pureza excepcional do filme e cobertura uniforme em um substrato resistente ao calor: A CVD é frequentemente a escolha superior, pois sua natureza química permite qualidade e conformidade inigualáveis.

- Se o seu foco principal é revestir um material sensível ao calor, como um polímero ou um dispositivo eletrônico acabado: Um processo de baixa temperatura como a CVD Aprimorada por Plasma (PECVD) ou uma técnica de PVD é quase certamente necessário.

- Se o seu foco principal é minimizar riscos de segurança e complexidade operacional: A infraestrutura necessária para gerenciar os produtos químicos perigosos da CVD pode tornar a PVD ou outros métodos menos intensivos quimicamente mais práticos.

Em última análise, escolher o método certo envolve equilibrar a qualidade superior do filme da CVD com suas significativas restrições térmicas e químicas.

Tabela Resumo:

| Aspecto | Principal Desvantagem da CVD |

|---|---|

| Temperatura de Operação | Muito alta, frequentemente inadequada para substratos sensíveis ao calor, como polímeros ou eletrônicos acabados. |

| Precursores Químicos | Frequentemente altamente tóxicos, corrosivos e perigosos, exigindo manuseio e armazenamento especializados. |

| Subprodutos Perigosos | Gera fluxos de resíduos perigosos que devem ser neutralizados, adicionando complexidade e custo. |

| Compatibilidade do Substrato | Limitada pelo estresse térmico, que pode causar rachaduras ou má adesão do filme fino. |

| Custo Operacional e Complexidade | Alto devido a precursores caros, longos tempos de deposição e infraestrutura de segurança complexa. |

Precisa de uma Solução de Deposição de Filmes Finos Adaptada às Restrições do Seu Projeto?

A escolha entre CVD, PVD ou outros métodos depende dos seus requisitos específicos para compatibilidade de substrato, qualidade do filme e segurança. A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo orientação especializada para ajudá-lo a selecionar o sistema de deposição perfeito para as necessidades do seu laboratório.

Deixe nossos especialistas ajudá-lo a equilibrar desempenho com praticidade. Fornecemos soluções que garantem segurança, eficiência e resultados de alta qualidade.

Entre em contato conosco hoje para discutir seus desafios de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição