O principal tratamento térmico para amolecer metal é o recozimento. Este processo envolve aquecer um metal a uma temperatura específica, mantê-lo lá por um período e depois resfriá-lo lentamente. Ao controlar cuidadosamente este ciclo, o recozimento altera a microestrutura interna do metal para reduzir a dureza, aliviar tensões internas e aumentar sua ductilidade.

O objetivo de um processo de amolecimento como o recozimento não é simplesmente tornar um material menos duro; é restaurar sua trabalhabilidade. É um método controlado para aliviar tensões internas e aumentar a ductilidade, tornando o metal mais fácil de usinar, conformar ou moldar sem fraturar.

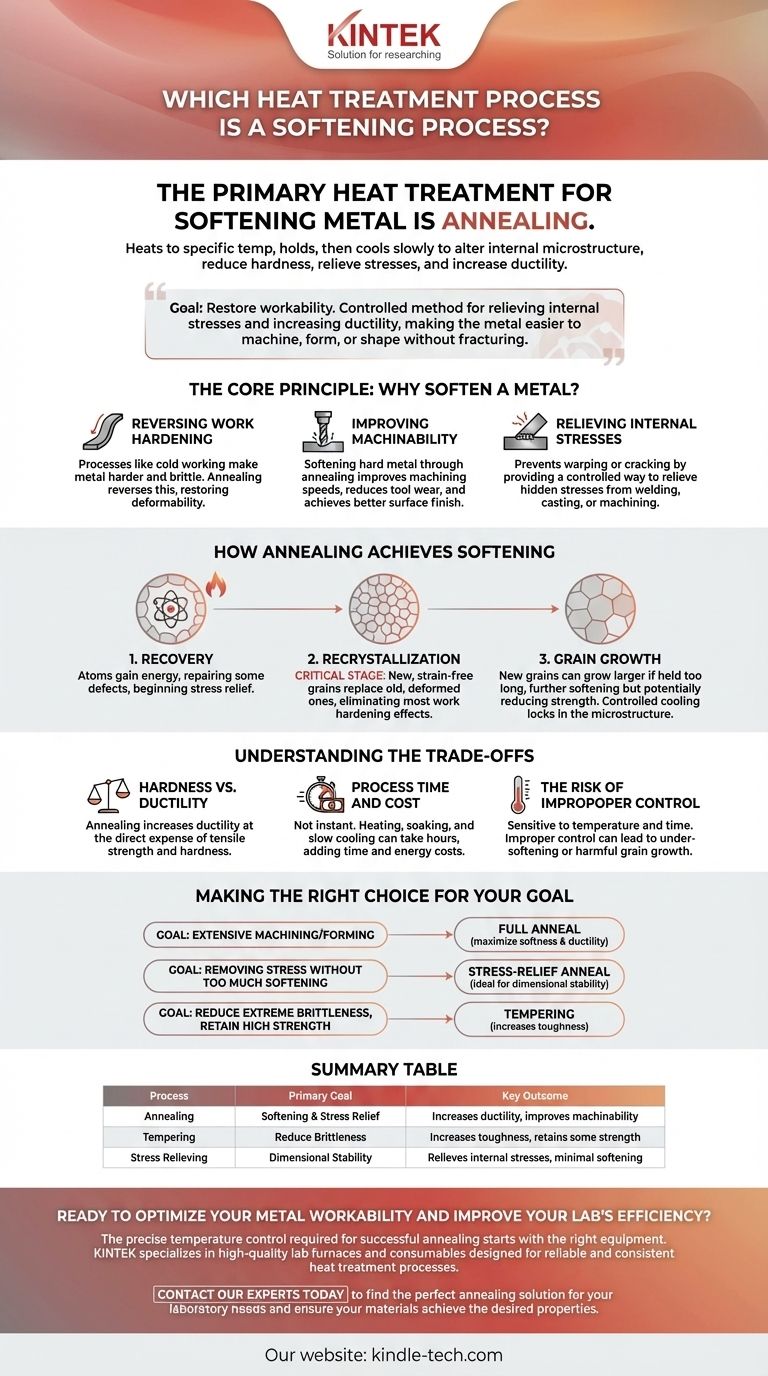

O Princípio Central: Por Que Amolecer um Metal?

A dureza é frequentemente uma característica desejável, mas muitos processos de fabricação exigem que um material esteja em um estado mais macio e maleável. Os processos de amolecimento são uma etapa intermediária crítica.

Revertendo os Efeitos do Encruamento

Processos como laminação, trefilação ou dobra de um metal à temperatura ambiente (conhecido como trabalho a frio) o tornam mais duro e forte, mas também significativamente mais quebradiço. O recozimento reverte esse efeito, restaurando a capacidade do metal de ser deformado ainda mais.

Melhorando a Usinabilidade

Um metal muito duro é difícil e lento de cortar, perfurar ou fresar. Ao amolecer o material através do recozimento, você pode melhorar drasticamente as velocidades de usinagem, reduzir o desgaste da ferramenta e obter um melhor acabamento superficial.

Aliviando Tensões Internas

Soldagem, fundição e usinagem pesada podem criar tensões internas significativas dentro de um material. Essas tensões ocultas podem fazer com que a peça se deforme com o tempo ou rache inesperadamente. O recozimento oferece uma maneira controlada de aliviar essas tensões, garantindo estabilidade dimensional e confiabilidade.

Como o Recozimento Atinge o Amolecimento

A "mágica" do recozimento acontece em nível microscópico, alterando a estrutura granular do metal. O processo pode ser dividido em três estágios fundamentais.

Estágio 1: Recuperação

À medida que o metal é aquecido, seus átomos ganham energia. Esta fase inicial permite que a estrutura atômica interna repare alguns dos defeitos causados pelo trabalho a frio, o que começa a aliviar as tensões internas.

Estágio 2: Recristalização

Este é o estágio mais crítico para o amolecimento. À medida que a temperatura atinge um ponto específico, novos grãos microscópicos livres de tensão começam a se formar e crescer, substituindo os grãos antigos, deformados e estressados. Essa mudança fundamental na microestrutura é o que elimina a maioria dos efeitos do encruamento.

Estágio 3: Crescimento de Grão

Se o metal for mantido na temperatura de recozimento por muito tempo, os novos grãos livres de tensão continuarão a crescer. Isso pode amolecer ainda mais o material, mas o crescimento excessivo de grãos pode, às vezes, diminuir sua resistência. A taxa de resfriamento é então cuidadosamente controlada para fixar essa nova microestrutura mais macia.

Compreendendo as Compensações

Nenhum tratamento térmico existe no vácuo. Escolher amolecer um material envolve aceitar um conjunto claro de compromissos.

Dureza vs. Ductilidade

Esta é a principal compensação. O recozimento aumenta a ductilidade (a capacidade de deformar sem quebrar) às custas diretas da resistência à tração e da dureza. Você está trocando força por trabalhabilidade.

Tempo e Custo do Processo

O recozimento não é um processo instantâneo. As fases de aquecimento, manutenção e, especialmente, o resfriamento lento podem levar muitas horas. Isso adiciona tempo e custos de energia ao fluxo de trabalho de fabricação.

O Risco de Controle Inadequado

O processo de recozimento é altamente sensível à temperatura e ao tempo. Se a temperatura for muito baixa, o metal não amolecerá completamente. Se for muito alta ou mantida por muito tempo, os grãos podem crescer demais, potencialmente prejudicando as propriedades mecânicas finais do componente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tratamento térmico correto depende inteiramente do que você precisa alcançar com o material.

- Se seu foco principal é preparar um material para usinagem ou conformação extensiva: Um recozimento completo é a escolha correta para maximizar a maciez e a ductilidade.

- Se seu foco principal é remover o estresse de uma peça acabada sem torná-la muito macia: Um recozimento de alívio de tensões em baixa temperatura é a solução ideal.

- Se seu foco principal é reduzir a extrema fragilidade de uma peça endurecida, mantendo alta resistência: Você usaria um processo relacionado, mas distinto, chamado revenimento, que amolece ligeiramente o material para obter tenacidade significativa.

Em última análise, compreender o recozimento permite controlar as propriedades de um material, transformando um metal duro e quebradiço em um componente trabalhável e confiável.

Tabela Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Recozimento | Amolecimento e Alívio de Tensões | Aumenta a ductilidade, melhora a usinabilidade |

| Revenimento | Reduzir a Fragilidade | Aumenta a tenacidade, mantém alguma resistência |

| Alívio de Tensões | Estabilidade Dimensional | Alivia tensões internas, amolecimento mínimo |

Pronto para otimizar a trabalhabilidade do seu metal e melhorar a eficiência do seu laboratório?

O controle preciso de temperatura necessário para um recozimento bem-sucedido começa com o equipamento certo. A KINTEK é especializada em fornos de laboratório e consumíveis de alta qualidade, projetados para processos de tratamento térmico confiáveis e consistentes.

Entre em contato com nossos especialistas hoje para encontrar a solução de recozimento perfeita para as necessidades do seu laboratório e garantir que seus materiais atinjam as propriedades desejadas.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo