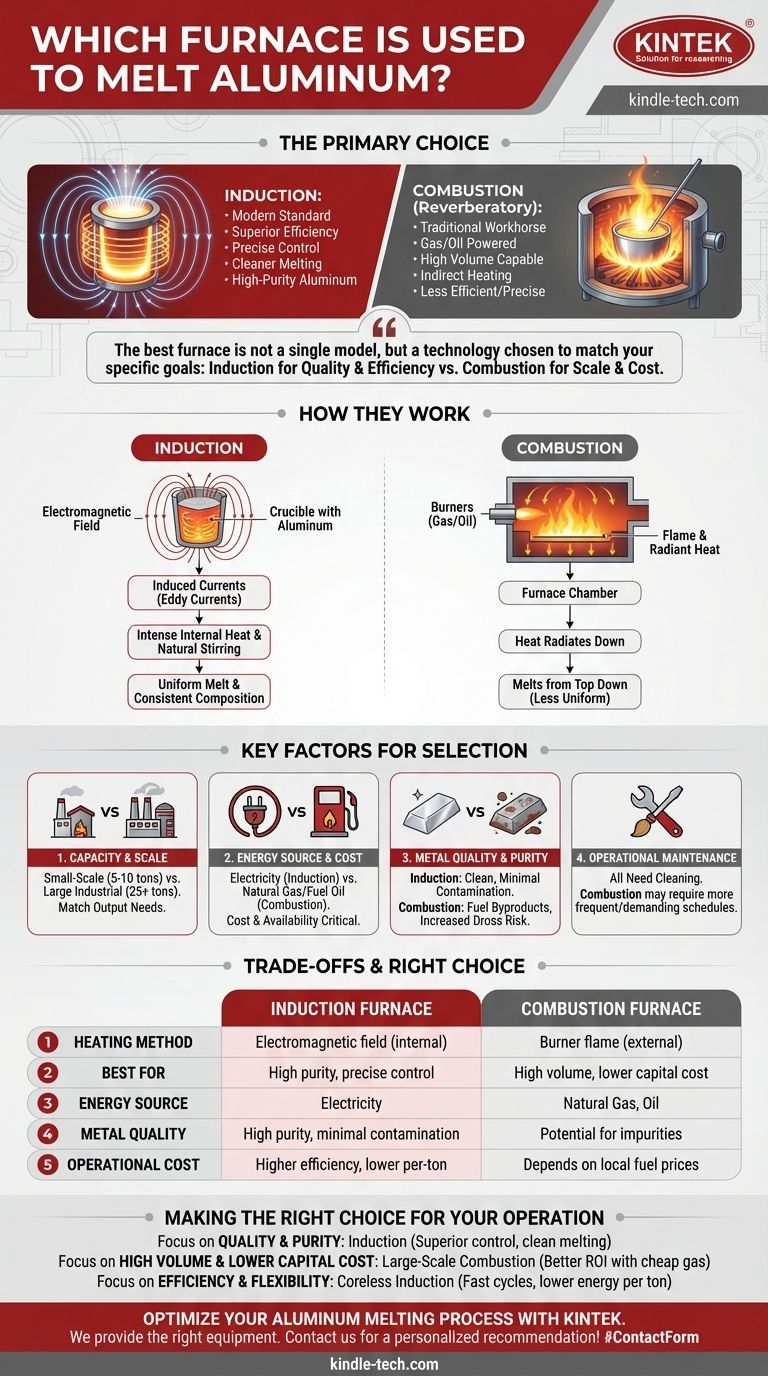

Para a fusão de alumínio, a escolha principal nas aplicações industriais modernas é o forno de indução. Esta tecnologia utiliza um campo eletromagnético para gerar calor diretamente dentro do metal, oferecendo eficiência energética superior, controle preciso de temperatura e um processo de fusão mais limpo em comparação com os métodos tradicionais. Embora outros fornos, como os que usam gás ou óleo para combustão, também sejam utilizados, a tecnologia de indução é frequentemente preferida para aplicações que exigem alumínio de alta pureza.

O melhor forno para fundir alumínio não é um modelo único, mas sim uma tecnologia escolhida para corresponder aos seus objetivos específicos. Embora os fornos de indução ofereçam a mais alta qualidade e eficiência, a decisão equilibra, em última análise, a escala de produção, os custos de energia e a pureza do metal exigida.

Os Tipos Principais de Fornos para Alumínio

Compreender as tecnologias centrais é o primeiro passo. Para o alumínio, a escolha geralmente resume-se a dois métodos distintos de geração de calor: interno (indução) ou externo (combustão).

Fornos de Indução: O Padrão Moderno

Um forno de indução funciona passando uma corrente alternada potente através de uma bobina que envolve um cadinho contendo o alumínio. Isto cria um forte campo eletromagnético que induz correntes elétricas (correntes parasitas) dentro do próprio metal, gerando calor intenso de dentro para fora.

Este processo é análogo à forma como um micro-ondas aquece os alimentos, mas muito mais potente e direcionado. As forças eletromagnéticas também criam uma ação de agitação natural, garantindo uma temperatura uniforme e uma composição química consistente em todo o banho fundido.

Fornos de Combustão: O Cavalo de Batalha Tradicional

Os fornos de combustão, frequentemente chamados fornos de reverbero, operam mais como um forno convencional. Eles utilizam queimadores alimentados por gás natural, óleo ou diesel para gerar uma chama que aquece o teto e as paredes da câmara.

Este calor irradia então para baixo sobre o alumínio, derretendo-o de cima para baixo. Embora eficaz e capaz de lidar com volumes muito grandes, este método de aquecimento indireto é menos eficiente e oferece um controle de temperatura menos preciso do que a indução.

Fatores Chave que Impulsionam a Escolha do Seu Forno

O "melhor" forno é aquele que melhor se alinha com as suas prioridades operacionais. Quatro fatores são críticos para a sua decisão.

Capacidade de Fusão e Escala de Produção

O seu rendimento necessário dita o tamanho do forno necessário. Operações de pequena escala ou fundições podem usar fornos com capacidade de 5 a 10 toneladas. Em contraste, grandes instalações industriais frequentemente exigem fornos de 25 toneladas ou mais para alcançar uma produção econômica em escala.

Fonte de Energia e Custo

O custo operacional mais significativo é a energia. Os fornos de indução funcionam com eletricidade, enquanto os fornos de combustão tipicamente usam gás natural ou óleo combustível. A sua escolha dependerá muito do custo local e da disponibilidade destas fontes de energia.

Qualidade e Pureza do Metal

É aqui que as tecnologias divergem significativamente. Como a indução aquece o metal direta e limpa, há um risco mínimo de contaminação. Os fornos de combustão expõem o alumínio fundido aos subprodutos da queima de combustível, o que pode introduzir impurezas e aumentar a formação de dross (resíduos de óxido).

Manutenção Operacional

Todos os fornos requerem limpeza para remover o dross, que isola a fusão e reduz a eficiência. No entanto, o maior potencial de oxidação nos fornos de combustão pode levar a cronogramas de manutenção mais frequentes e exigentes para manter o desempenho ideal.

Compreendendo as Compensações: Indução vs. Combustão

Nenhuma tecnologia é universalmente superior; cada uma tem vantagens e desvantagens claras.

Porquê Escolher um Forno de Indução?

Os principais motivadores para escolher a indução são a qualidade e a eficiência. Eles proporcionam uma fusão mais rápida e limpa com controle preciso da temperatura, resultando em alumínio de maior qualidade e pureza. A forte ação de agitação também garante uma mistura homogênea, o que é crítico para a produção de ligas de alta especificação.

Quando um Forno de Combustão Pode Ser Melhor?

Um forno de combustão pode ser a escolha certa quando o custo de capital inicial e o volume puro são as principais prioridades. Estes sistemas são frequentemente menos dispendiosos de adquirir e podem ser construídos em escalas massivas para fusão contínua de alto tonelagem. Eles são um cavalo de batalha viável se tiver acesso a combustíveis fósseis baratos e a sua aplicação puder tolerar pequenas variações na química do metal.

Fazendo a Escolha Certa para a Sua Operação

A sua decisão deve ser guiada pela sua prioridade operacional mais crítica.

- Se o seu foco principal for a máxima qualidade e pureza do metal: Um forno de indução é a escolha superior devido à sua fusão limpa e controle preciso da temperatura.

- Se o seu foco principal for a produção de alto volume ao menor custo de capital: Um forno de combustão de grande escala pode oferecer um melhor retorno sobre o investimento, especialmente se tiver acesso a gás natural barato.

- Se o seu foco principal for a eficiência energética e a flexibilidade operacional: Um forno de indução sem núcleo proporciona ciclos de fusão rápidos e menor consumo de energia por tonelada, ideal para trabalhos em lote variados.

Ao alinhar a tecnologia do forno com os seus objetivos de produção específicos, garante um investimento que não é apenas funcional, mas ótimo.

Tabela de Resumo:

| Característica | Forno de Indução | Forno de Combustão |

|---|---|---|

| Método de Aquecimento | Campo eletromagnético (interno) | Chama do queimador (externo) |

| Ideal Para | Alta pureza, controle preciso | Alto volume, menor custo de capital |

| Fonte de Energia | Eletricidade | Gás Natural, Óleo |

| Qualidade do Metal | Alta pureza, contaminação mínima | Potencial para impurezas |

| Custo Operacional | Maior eficiência, menor energia por tonelada | Depende dos preços locais do combustível |

Pronto para otimizar o seu processo de fusão de alumínio?

Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório e industrial certo para as suas necessidades específicas. Se necessita da alta pureza de um forno de indução ou da capacidade de alto volume de um sistema de combustão, os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aumentar a eficiência, controlar os custos e garantir uma qualidade superior do metal.

Contacte-nos hoje para discutir o seu projeto e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.