A escolha de um forno de recozimento é definida pelo material e pelo resultado desejado, e não por um único modelo universal. Embora vários tipos sejam usados, incluindo fornos de recozimento brilhante, fornos a vácuo e fornos de câmara de uso geral, todos compartilham a capacidade essencial de controlar precisamente a temperatura e a atmosfera para alterar as propriedades de um material. O objetivo é tornar o material mais macio, mais dúctil e mais fácil de trabalhar.

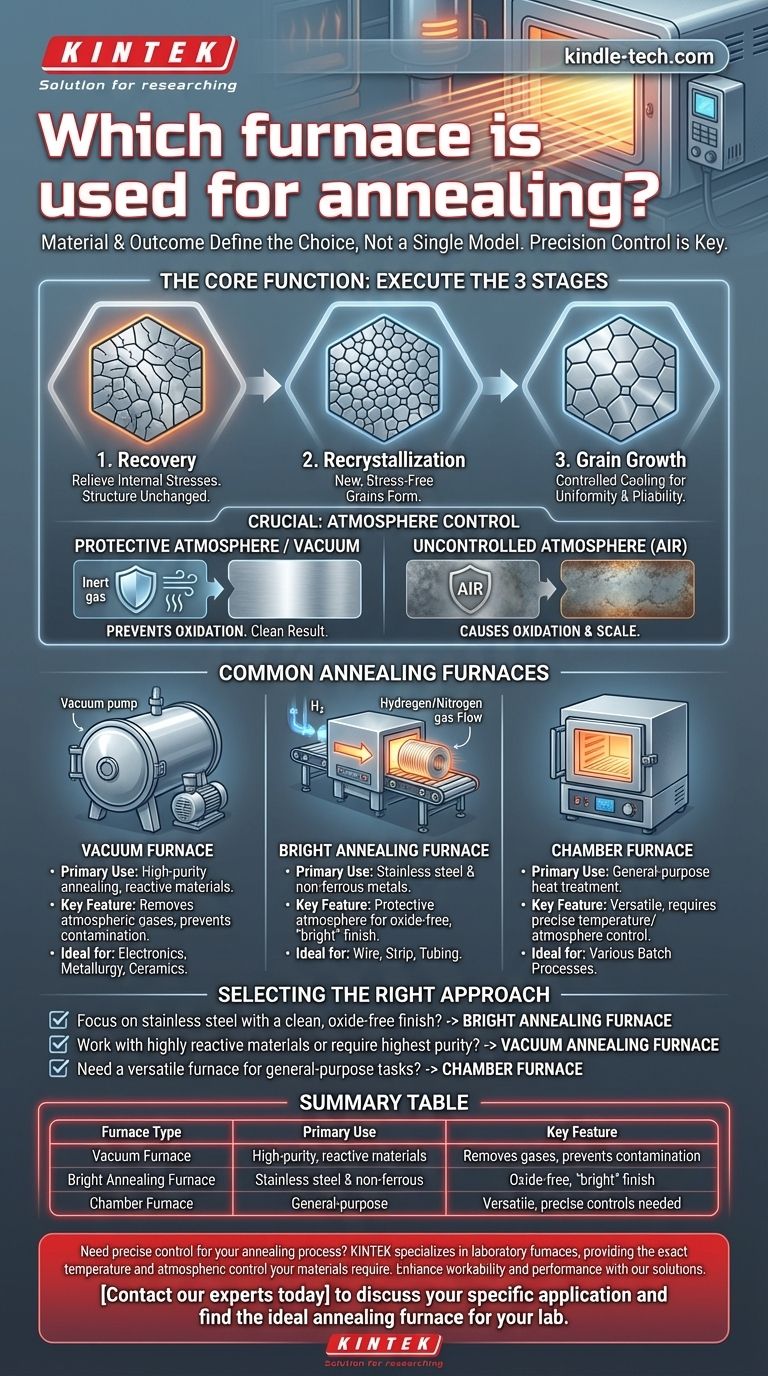

O fator crítico não é um nome de forno específico, mas sua capacidade de executar as três etapas do recozimento — recuperação, recristalização e crescimento de grãos — dentro de um ambiente controlado que previne reações químicas indesejadas, como a oxidação.

A Função Principal de um Forno de Recozimento

Um forno de recozimento é fundamentalmente uma ferramenta para a transformação metalúrgica. Seu projeto deve suportar as distintas etapas do processo para aliviar tensões internas e refinar a estrutura de grãos do material.

Executando as Três Etapas do Recozimento

- Recuperação: O forno aquece lentamente o material a uma temperatura específica. Esta etapa inicial alivia as tensões internas retidas no metal de processamentos anteriores, sem alterar sua estrutura central.

- Recristalização: O forno mantém o material acima de sua temperatura de recristalização, mas abaixo de seu ponto de fusão. Nesta temperatura crítica, novos grãos, livres de tensões, começam a se formar dentro da estrutura do metal.

- Crescimento de Grãos: O forno inicia um ciclo de resfriamento controlado. À medida que o material esfria, os novos grãos se desenvolvem, resultando em uma estrutura interna mais uniforme e homogênea que torna o material mais maleável e menos duro.

Gerenciando a Atmosfera do Forno

Uma atmosfera controlada no forno é crucial para um recozimento bem-sucedido. Expor metal quente a uma atmosfera não controlada (como o ar) causa oxidação, levando à formação de carepa e potencial dano à superfície.

Isso é especialmente crítico para materiais como o aço inoxidável. O forno deve manter uma atmosfera protetora de gases específicos ou um vácuo para prevenir essas reações indesejadas e garantir um resultado limpo e reproduzível.

Tipos Comuns de Fornos Usados para Recozimento

Embora muitos projetos de fornos possam ser adaptados para recozimento, alguns tipos são comumente associados ao processo devido às suas características especializadas.

O Forno a Vácuo

Este forno é amplamente utilizado em indústrias como metalurgia, cerâmica e eletrônica. Ao remover gases atmosféricos, ele cria um ambiente limpo que é ideal para o recozimento de materiais altamente reativos ou quando a pureza da superfície é primordial.

O Forno de Recozimento Brilhante

Este é um forno especializado usado principalmente para aço inoxidável e outros metais não ferrosos. Ele usa uma atmosfera protetora (geralmente hidrogênio ou uma mistura de nitrogênio-hidrogênio) para prevenir qualquer oxidação da superfície durante o ciclo de tratamento térmico. O resultado é um produto acabado que mantém uma superfície limpa e "brilhante", eliminando a necessidade de limpeza pós-processo.

O Forno de Câmara

Um forno de câmara é um projeto de uso mais geral onde o processo central de recozimento de aquecimento, manutenção e resfriamento controlado ocorre. Sua adequação depende inteiramente de sua capacidade de fornecer o controle preciso de temperatura e gerenciamento de atmosfera exigidos para o material específico que está sendo tratado.

Compreendendo as Considerações Chave

Escolher a abordagem certa envolve compreender as compensações entre diferentes ambientes de forno e reconhecer as necessidades específicas do seu material.

Atmosfera vs. Vácuo

Uma atmosfera protetora é eficaz na prevenção da oxidação para muitos metais comuns. Um vácuo, no entanto, oferece um nível mais alto de controle, removendo quase todos os gases reativos, o que é essencial para materiais extremamente sensíveis à contaminação.

Processos Específicos do Material

O processo exato de recozimento pode variar. Por exemplo, o recozimento em solução é um processo específico de alta temperatura usado para aços inoxidáveis da série 300. Ele é projetado para melhorar a resistência à corrosão e a ductilidade, dissolvendo os carbonetos de cromo de volta na estrutura do material. Este requisito específico dita as capacidades de temperatura do forno escolhido.

O Objetivo Final: Trabalhabilidade

Independentemente do forno, o propósito do recozimento é melhorar as propriedades de um material. Ao reduzir a dureza e aliviar as tensões internas, o recozimento torna um material mais fácil de usinar, conformar ou trabalhar a frio, ao mesmo tempo em que reduz o risco de falha durante o serviço.

Selecionando a Abordagem Certa para Sua Aplicação

Sua escolha final depende inteiramente do material que você está processando e do estado final desejado para esse material.

- Se seu foco principal é processar aço inoxidável com um acabamento limpo e livre de óxidos: Um forno de recozimento brilhante com uma atmosfera protetora controlada é a escolha correta.

- Se você trabalha com materiais altamente reativos ou exige a mais alta pureza: Um forno de recozimento a vácuo oferece o ambiente mais controlado, removendo gases atmosféricos.

- Se você precisa de um forno versátil para tratamento térmico de uso geral: Um forno de câmara com controles precisos de temperatura e atmosfera pode ser adaptado para várias tarefas de recozimento.

Em última análise, o melhor forno é aquele que lhe dá controle absoluto sobre o ciclo de temperatura e as condições atmosféricas que seu material específico exige.

Tabela Resumo:

| Tipo de Forno | Uso Principal | Característica Chave |

|---|---|---|

| Forno a Vácuo | Recozimento de alta pureza de materiais reativos | Remove gases atmosféricos para prevenir contaminação |

| Forno de Recozimento Brilhante | Aço inoxidável e metais não ferrosos | Atmosfera protetora para um acabamento 'brilhante' e livre de óxidos |

| Forno de Câmara | Tratamento térmico de uso geral | Versátil; requer controles precisos de temperatura/atmosfera |

Precisa de controle preciso para seu processo de recozimento?

A KINTEK é especialista em fornos e equipamentos de laboratório, fornecendo o controle exato de temperatura e atmosfera que seus materiais exigem. Seja para a alta pureza de um forno a vácuo ou o acabamento limpo de um sistema de recozimento brilhante, nossas soluções são projetadas para aprimorar a trabalhabilidade e o desempenho do seu material.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar o forno de recozimento ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia