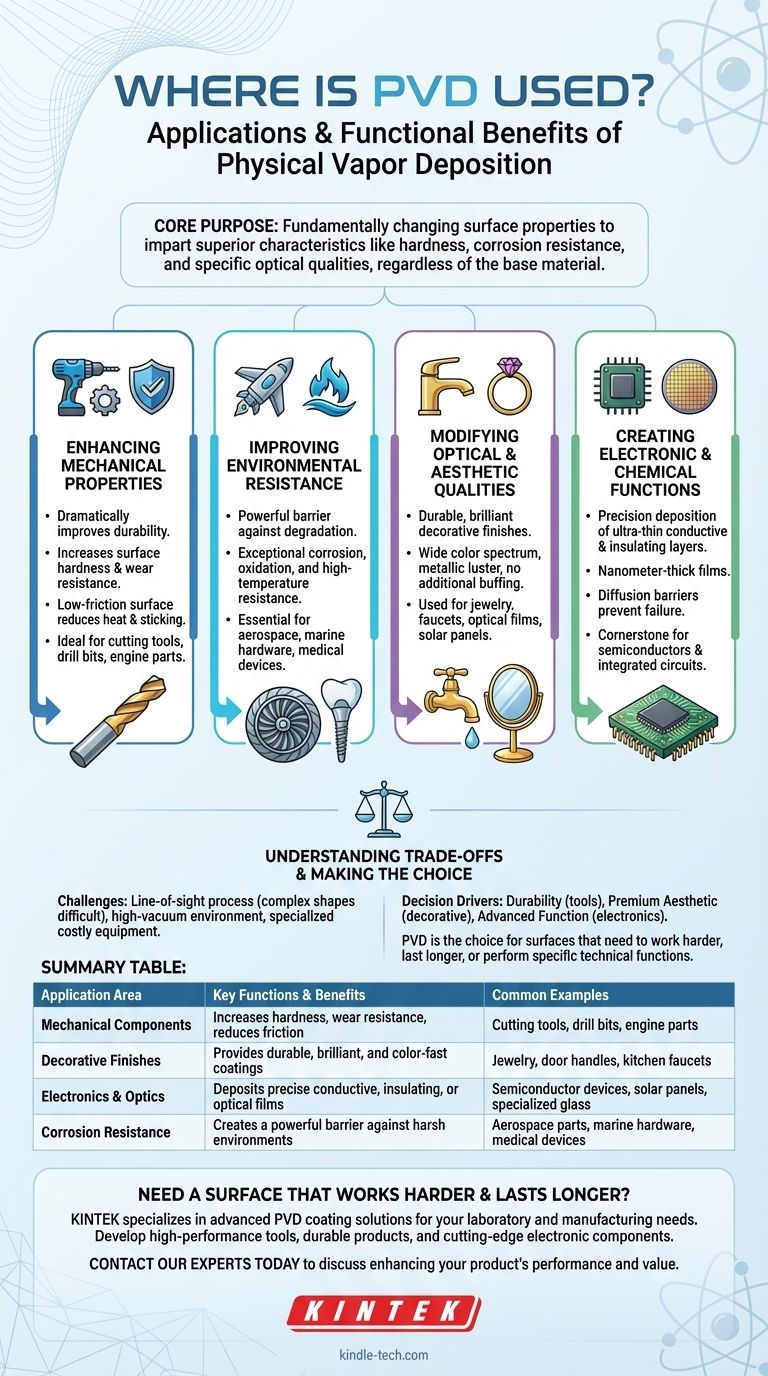

Em resumo, a Deposição Física de Vapor (PVD) é usada para aplicar revestimentos de filme fino de alto desempenho em uma vasta gama de produtos. Suas aplicações abrangem desde itens decorativos como joias e ferragens de cozinha até componentes de alta tecnologia, como dispositivos semicondutores, peças aeroespaciais e ferramentas de corte duráveis.

O propósito central do PVD não é o item específico que está sendo revestido, mas sim mudar fundamentalmente as propriedades da superfície do material base. Ele permite que os fabricantes confiram novas características, como dureza superior, resistência à corrosão ou qualidades ópticas específicas, a um substrato.

Os Benefícios Funcionais dos Revestimentos PVD

O PVD é escolhido quando a superfície de um objeto precisa ter um desempenho melhor do que o material subjacente permite. A tecnologia se destaca na deposição de filmes ultrafinos e altamente aderentes que fornecem vantagens funcionais específicas.

Aprimorando Propriedades Mecânicas

Um dos usos mais comuns do PVD é melhorar drasticamente a durabilidade de ferramentas e componentes.

Ao aplicar revestimentos como Nitreto de Titânio (TiN), o PVD pode aumentar significativamente a dureza da superfície e a resistência ao desgaste de um item. Isso é crucial para ferramentas de usinagem de metais, como brocas e fresas, estendendo sua vida útil e melhorando o desempenho.

Esses revestimentos duros também criam uma superfície de baixo atrito, o que reduz a geração de calor e impede que o material grude na ferramenta durante operações de alta velocidade.

Melhorando a Resistência Ambiental

O PVD fornece uma barreira poderosa contra a degradação ambiental.

Os revestimentos podem ser projetados para oferecer excepcional resistência à corrosão e oxidação. Isso torna o PVD essencial para componentes usados em ambientes agressivos, como ferragens marítimas expostas à água salgada ou peças aeroespaciais submetidas a mudanças extremas de temperatura.

O processo também é usado para criar filmes altamente resistentes a altas temperaturas e ablação, protegendo componentes críticos em motores e outras aplicações exigentes.

Modificando Qualidades Ópticas e Estéticas

O PVD é amplamente utilizado para criar acabamentos decorativos duráveis e brilhantes.

Ele pode depositar um amplo espectro de cores em produtos como torneiras, maçanetas e joias, fornecendo um acabamento muito mais durável do que o chapeamento tradicional. Uma vantagem chave é que o filme PVD replica perfeitamente a textura do substrato, o que significa que uma peça polida terá um brilho metálico intenso sem qualquer polimento adicional.

Além da estética, o PVD é usado para criar filmes ópticos. Isso inclui revestimentos refletivos para espelhos e vidro, bem como filmes para painéis solares de filme fino que são projetados para absorver ou refletir comprimentos de onda específicos de luz.

Criando Funções Eletrônicas e Químicas

A precisão do PVD o torna uma tecnologia fundamental na indústria eletrônica.

É usado para depositar as camadas condutoras e isolantes incrivelmente finas necessárias para construir dispositivos semicondutores e circuitos integrados. Esses filmes podem ter apenas nanômetros de espessura.

O PVD também é usado para criar barreiras de difusão, que impedem que materiais diferentes dentro de um dispositivo complexo (como um microchip) migrem uns para os outros e causem falha.

Entendendo as Compensações

Embora incrivelmente versátil, o PVD não é uma solução universal. É um processo de linha de visão, o que significa que pode ser desafiador revestir uniformemente formas tridimensionais altamente complexas com reentrâncias profundas.

Além disso, o PVD ocorre em um ambiente de alto vácuo, o que requer equipamentos especializados e caros. Isso pode torná-lo um processo mais custoso em comparação com alternativas como eletrodeposição ou pintura, especialmente para itens de baixo valor onde o desempenho extremo não é o objetivo principal.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PVD deve ser impulsionada pelos requisitos funcionais da superfície do seu produto.

- Se o seu foco principal é durabilidade e desempenho: O PVD é a escolha ideal para criar superfícies duras, resistentes ao desgaste e de baixo atrito para ferramentas e componentes mecânicos.

- Se o seu foco principal é uma estética premium: O PVD fornece um acabamento decorativo bonito e duradouro que é significativamente mais resistente do que tinta ou chapeamento tradicional.

- Se o seu foco principal é função eletrônica ou óptica avançada: O PVD é uma tecnologia essencial para depositar os filmes precisos e ultrafinos necessários para semicondutores, painéis solares e vidros especializados.

Em última análise, o PVD é a tecnologia de escolha quando você precisa de uma superfície que trabalhe mais, dure mais ou execute uma função técnica específica que o material base não consegue.

Tabela de Resumo:

| Área de Aplicação | Funções e Benefícios Principais | Exemplos Comuns |

|---|---|---|

| Componentes Mecânicos | Aumenta a dureza, resistência ao desgaste e reduz o atrito. | Ferramentas de corte, brocas, peças de motor. |

| Acabamentos Decorativos | Fornece revestimentos duráveis, brilhantes e com cores firmes. | Joias, maçanetas, torneiras de cozinha. |

| Eletrônicos e Óptica | Deposita filmes condutores, isolantes ou ópticos precisos. | Dispositivos semicondutores, painéis solares, vidros especializados. |

| Resistência à Corrosão | Cria uma barreira poderosa contra ambientes agressivos. | Peças aeroespaciais, ferragens marítimas, dispositivos médicos. |

Precisa de uma superfície que trabalhe mais e dure mais?

A KINTEK é especializada em soluções avançadas de revestimento PVD para suas necessidades de laboratório e fabricação. Se você está desenvolvendo ferramentas de alto desempenho, produtos de consumo duráveis ou componentes eletrônicos de ponta, nossa experiência e equipamentos podem ajudá-lo a alcançar propriedades de superfície superiores.

Contate nossos especialistas hoje mesmo para discutir como a tecnologia PVD pode aprimorar o desempenho, a durabilidade e o valor do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares