Para metalurgia do pó (PM), a escolha do forno de sinterização é ditada quase inteiramente pelo volume de produção e pelos requisitos de temperatura. Para fabricação de alto volume, fornos contínuos são o padrão, enquanto fornos em batelada são reservados para lotes de produção menores ou mais especializados. Dentro dos sistemas contínuos, fornos de esteira são usados para temperaturas mais baixas, e fornos de placa impulsora são necessários para aplicações de temperaturas mais altas.

A decisão não é sobre encontrar o "melhor" forno, mas sobre combinar o modelo operacional do forno — contínuo para escala, em batelada para flexibilidade — com as demandas específicas de temperatura, atmosfera e vazão do seu material e objetivos de produção.

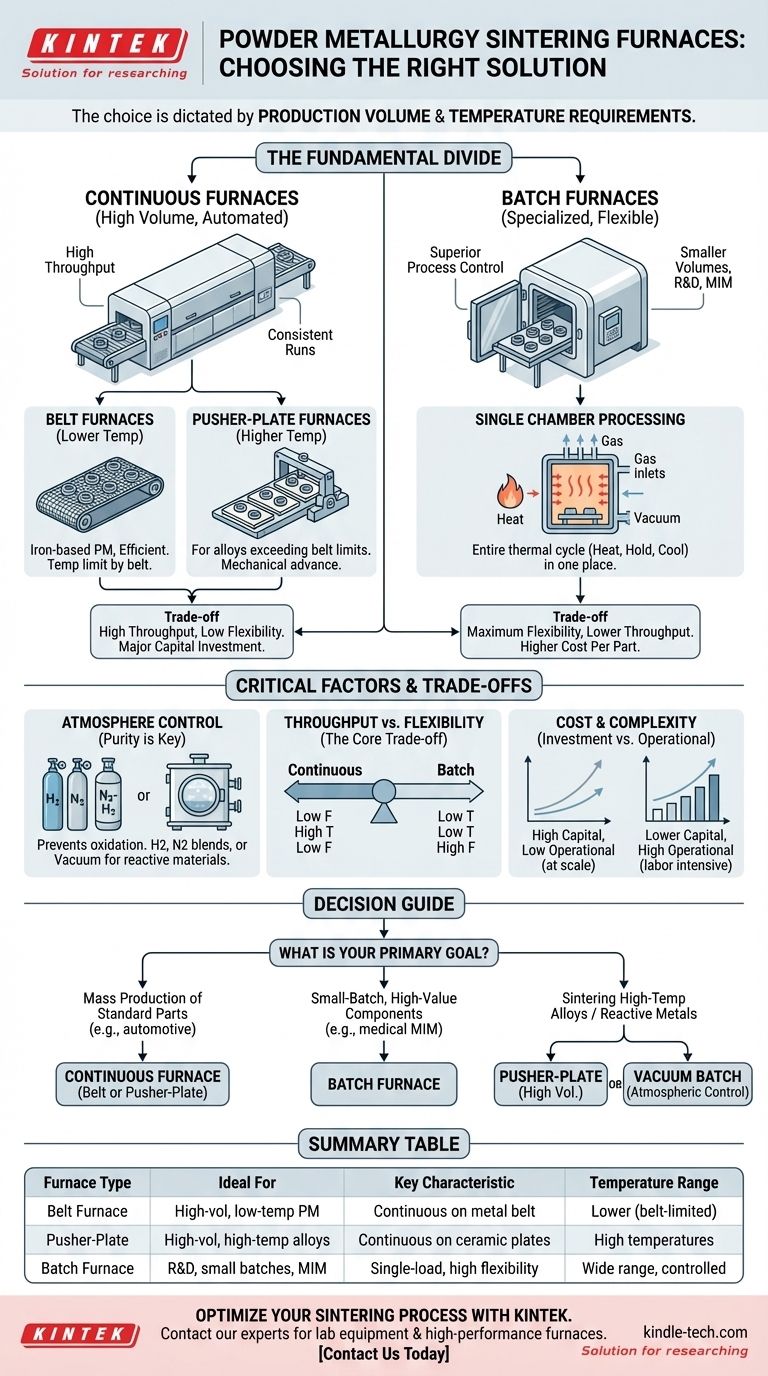

A Divisão Fundamental: Fornos Contínuos vs. Fornos em Batelada

A primeira e mais importante distinção em fornos de sinterização de PM é seu modo de operação. Essa escolha impacta diretamente a capacidade de produção, o custo por peça e a flexibilidade operacional.

Fornos Contínuos: A Força de Trabalho da PM de Alto Volume

Um forno contínuo é projetado para produção automatizada de alto rendimento, tornando-o ideal para indústrias como a automotiva.

As peças são constantemente alimentadas em uma extremidade de um longo forno, movem-se através de várias zonas de pré-aquecimento, sinterização e resfriamento, e emergem acabadas na outra extremidade. Essa configuração maximiza a eficiência para lotes de produção grandes e consistentes da mesma peça.

Fornos em Batelada: Precisão para Aplicações Especializadas

Fornos em batelada processam peças um lote de cada vez. Todo o ciclo térmico — aquecimento, manutenção e resfriamento — ocorre dentro de uma única câmara.

Este método oferece controle de processo e flexibilidade superiores, tornando-o adequado para volumes de produção menores, pesquisa e desenvolvimento, ou peças complexas como as feitas por Moldagem por Injeção de Metal (MIM).

Escolhendo o Forno Contínuo Certo

Para necessidades de alto volume, o principal fator decisivo entre os tipos de fornos contínuos é a temperatura de sinterização exigida pelo material em pó.

Fornos de Esteira: O Padrão para Temperaturas Mais Baixas

Em um forno de esteira, as peças viajam pelas zonas de calor em uma esteira de malha metálica de alta temperatura.

Este é um método altamente eficiente e comum para sinterizar muitos componentes de PM à base de ferro. No entanto, o próprio material da esteira tem um limite de temperatura, tornando este design inadequado para aplicações de calor mais alto.

Fornos de Placa Impulsora: Para Demandas de Alta Temperatura

Quando as temperaturas de sinterização excedem o que uma esteira de malha pode suportar, um forno de placa impulsora é necessário.

Em vez de uma esteira, as peças são carregadas em placas cerâmicas ou metálicas. Um mecanismo mecânico "impulsionador" avança incrementalmente toda a linha de placas através do forno, permitindo temperaturas de operação muito mais altas.

Compreendendo as Trocas

A seleção de um forno envolve o equilíbrio entre rendimento, controle de processo e compatibilidade de materiais. O forno é mais do que apenas um aquecedor; é um ambiente controlado.

Rendimento vs. Flexibilidade

A troca principal é simples: fornos contínuos oferecem alto rendimento, mas são inflexíveis. Eles são otimizados para um processo e operá-los para trabalhos curtos e variados é altamente ineficiente.

Fornos em batelada oferecem flexibilidade máxima para alterar perfis de temperatura e atmosferas para cada lote, mas ao custo de um rendimento significativamente menor.

O Papel Crítico do Controle de Atmosfera

A sinterização deve ocorrer em uma atmosfera controlada para evitar oxidação e facilitar a ligação das partículas metálicas. Os fornos são projetados para operar com atmosferas específicas, como hidrogênio, misturas de hidrogênio-nitrogênio ou vácuo.

A escolha da atmosfera depende do metal que está sendo processado. Um forno deve ser capaz de manter a pureza e a integridade dessa atmosfera, com fornos a vácuo representando uma categoria altamente especializada para materiais reativos ou de alto desempenho.

Custo e Complexidade

Fornos contínuos são um grande investimento de capital e requerem espaço considerável. Sua eficiência operacional só compensa em volumes de produção altos e sustentados.

Fornos em batelada são tipicamente menos caros para comprar e instalar, mas têm um custo por peça muito mais alto devido ao menor rendimento e ao carregamento e descarregamento intensivos em mão de obra.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para volume, material e complexidade apontarão diretamente para a tecnologia de forno correta.

- Se o seu foco principal é a produção em massa de peças padrão (por exemplo, engrenagens automotivas): Um forno contínuo — de esteira ou placa impulsora, dependendo das necessidades de temperatura do material — é a única opção viável.

- Se o seu foco principal são componentes de alto valor em pequenos lotes (por exemplo, peças MIM médicas): Um forno em batelada oferece o controle de processo e a flexibilidade essenciais para diferentes materiais e ciclos complexos.

- Se o seu foco principal é a sinterização de ligas de alta temperatura ou metais reativos: Você precisará de um forno contínuo de placa impulsora para alto volume ou um forno em batelada a vácuo especializado para controle atmosférico definitivo.

Em última análise, selecionar o forno certo é uma decisão estratégica que alinha a tecnologia com seus requisitos específicos de volume de fabricação, material e qualidade.

Tabela Resumo:

| Tipo de Forno | Ideal Para | Característica Principal | Faixa de Temperatura |

|---|---|---|---|

| Forno de Esteira | Peças de PM de alto volume e baixa temperatura | Operação contínua em esteira metálica | Temperaturas mais baixas (limitado pela esteira) |

| Forno de Placa Impulsora | Ligas de alta temperatura e alto volume | Operação contínua em placas cerâmicas | Altas temperaturas |

| Forno em Batelada | P&D, pequenos lotes, peças MIM | Processamento de carga única com alta flexibilidade | Ampla faixa, altamente controlada |

Otimize seu processo de sinterização de metalurgia do pó com o equipamento certo. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades de laboratório com fornos de sinterização de alto desempenho. Se você precisa do alto rendimento de um forno contínuo ou do controle preciso de um sistema em batelada, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para seu material e objetivos de produção. Entre em contato hoje mesmo para discutir sua aplicação específica e aumentar sua eficiência de fabricação!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza