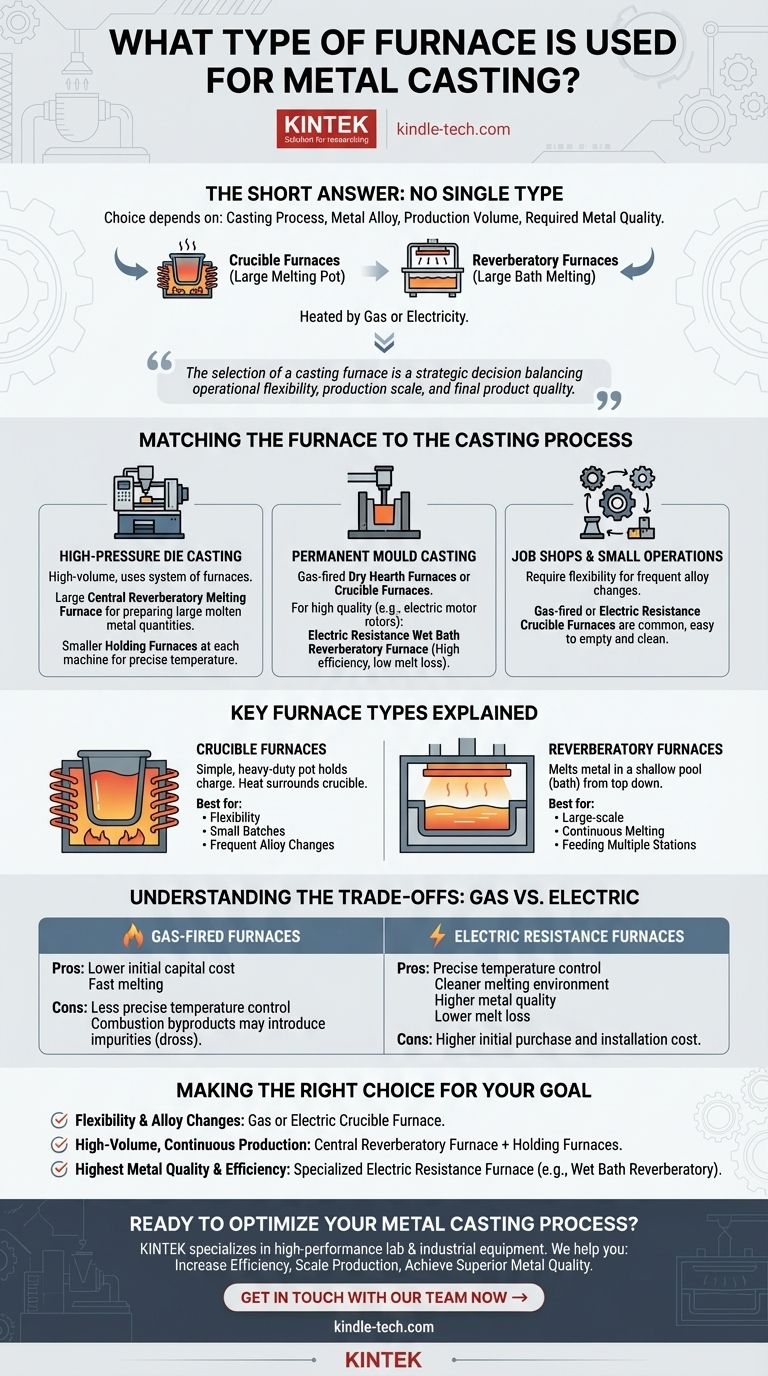

A resposta curta é que não existe um único tipo de forno para fundição de metal; a escolha depende inteiramente do processo de fundição, da liga metálica, do volume de produção e da qualidade do metal exigida. As categorias mais comuns são os fornos de cadinho, que funcionam como um grande pote de fusão, e os fornos reverberatórios, onde o metal é fundido em um banho maior. Estes podem ser aquecidos a gás ou eletricidade, cada um com vantagens distintas.

A seleção de um forno de fundição é uma decisão estratégica que equilibra a flexibilidade operacional, a escala de produção e a qualidade final do produto. Compreender a função principal de cada tipo de forno permite que você combine a tecnologia com seu objetivo de fabricação específico.

Combinando o Forno com o Processo de Fundição

O tipo de forno utilizado está diretamente ligado às exigências do método de fundição específico. Processos de alto volume têm necessidades diferentes das operações menores e mais especializadas.

Para Fundição Sob Pressão de Alta Pressão

A fundição sob pressão de alta pressão é um processo de alto volume que frequentemente utiliza um sistema de fornos. É comum ver um grande forno de fusão reverberatório central para preparar grandes quantidades de metal fundido.

Este metal é então transferido para fornos de espera menores em cada máquina de fundição. Estes podem ser unidades elétricas de baixa energia ou a gás que mantêm o metal na temperatura precisa necessária para a fundição.

Para Fundição em Molde Permanente

Aplicações de molde permanente geralmente usam fornos de soleira seca a gás ou fornos de cadinho aquecidos a gás ou eletricidade.

Para aplicações onde a pureza e a qualidade do metal são primordiais, como na fundição de rotores de motores elétricos, um forno especializado é usado. Um forno reverberatório de banho úmido de resistência elétrica é preferido por sua alta eficiência energética (60-65%) e sua capacidade de produzir metal de qualidade superior com perdas de fusão muito baixas.

Para Oficinas e Pequenas Operações

Fundições menores ou "oficinas" exigem flexibilidade acima de tudo. Elas frequentemente precisam alternar entre diferentes ligas metálicas para vários projetos de clientes.

Nesses ambientes, fornos de cadinho a gás ou de resistência elétrica são a escolha mais comum. Seu design os torna relativamente fáceis de esvaziar e limpar, o que é essencial ao trocar de ligas.

Principais Tipos de Fornos Explicados

Embora existam muitas variações, os fornos de fundição geralmente se enquadram em duas famílias principais com base em como eles contêm e aquecem o metal.

Fornos de Cadinho

Pense em um forno de cadinho como um pote simples e resistente (o cadinho) que contém a carga metálica. A fonte de calor — queimadores a gás ou bobinas de resistência elétrica — envolve o cadinho para fundir o conteúdo.

Sua principal vantagem é a flexibilidade. Como o metal está totalmente contido, é ideal para fundir lotes menores e para operações que exigem mudanças frequentes entre diferentes ligas.

Fornos Reverberatórios

Um forno reverberatório funde o metal em uma piscina rasa, ou "banho", dentro de uma câmara grande e retangular. A fonte de calor (chama de gás ou elementos elétricos) está localizada acima do metal, aquecendo-o de cima para baixo por radiação.

Estes são projetados para fusão contínua em larga escala. Eles atuam como um reservatório central de metal fundido que pode alimentar várias estações de fundição, tornando-os um pilar de fundições de alto volume.

Compreendendo as Trocas: Gás vs. Elétrico

A escolha do método de aquecimento é uma das decisões mais significativas, com implicações diretas para custo, controle e qualidade.

Fornos a Gás

Sistemas a gás são frequentemente preferidos por seu menor custo de capital inicial e sua capacidade de aquecer o metal muito rapidamente.

No entanto, eles podem oferecer menos controle preciso da temperatura, e os subprodutos da combustão às vezes podem introduzir impurezas na fusão. Isso pode levar a taxas ligeiramente mais altas de perda de metal (escória).

Fornos de Resistência Elétrica

Fornos elétricos fornecem um controle de temperatura excepcionalmente preciso e um ambiente de fusão muito mais limpo, pois não há combustão.

Isso resulta em maior qualidade do metal, menor perda de fusão e melhor eficiência energética geral. A principal desvantagem é tipicamente um custo de compra e instalação inicial mais alto em comparação com um equivalente a gás.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um forno não é encontrar o "melhor", mas sim o mais adequado para suas necessidades operacionais específicas.

- Se seu foco principal é flexibilidade e mudanças frequentes de liga: Um forno de cadinho a gás ou de resistência elétrica é a escolha mais prática e comum.

- Se seu foco principal é produção contínua de alto volume: Um grande forno reverberatório central combinado com fornos de espera menores em cada estação de fundição é o modelo industrial padrão.

- Se seu foco principal é atingir a mais alta qualidade e eficiência do metal: Um forno de resistência elétrica especializado, como um modelo reverberatório de banho úmido, é a opção superior.

Em última análise, selecionar o forno certo é alinhar os pontos fortes da tecnologia com seus objetivos de produção específicos e requisitos de qualidade.

Tabela Resumo:

| Tipo de Forno | Melhor Para | Método de Aquecimento | Principal Vantagem |

|---|---|---|---|

| Forno de Cadinho | Oficinas, pequenos lotes, trocas de liga | Gás ou Elétrico | Flexibilidade, fácil limpeza |

| Forno Reverberatório | Produção de alto volume, fusão contínua | Gás ou Elétrico | Grande capacidade de fusão |

| Resistência Elétrica | Alta qualidade do metal, eficiência, baixa perda de fusão | Elétrico | Controle preciso da temperatura |

| A Gás | Fusão rápida, menor custo inicial | Gás | Aquecimento rápido, econômico |

Pronto para Otimizar Seu Processo de Fundição de Metal?

Escolher o forno certo é fundamental para a eficiência, custo e qualidade final do produto de sua operação. Na KINTEK, somos especializados em fornecer equipamentos laboratoriais e industriais de alto desempenho, adaptados às suas necessidades específicas de fundição de metal.

Nós o ajudamos a:

- Aumentar a eficiência com controle preciso de temperatura e redução da perda de fusão.

- Escalar a produção com fornos projetados para operações de alto volume ou lotes flexíveis.

- Alcançar qualidade superior do metal usando tecnologia de aquecimento elétrico limpa e confiável.

Seja você uma oficina que exige flexibilidade ou uma grande fundição focada na produção contínua, a KINTEK tem o equipamento e a experiência para apoiar seus objetivos.

Entre em contato conosco hoje para discutir suas necessidades e deixe que nossos especialistas o guiem para a solução de forno ideal para o seu sucesso.

Entre em contato com nossa equipe agora →

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico