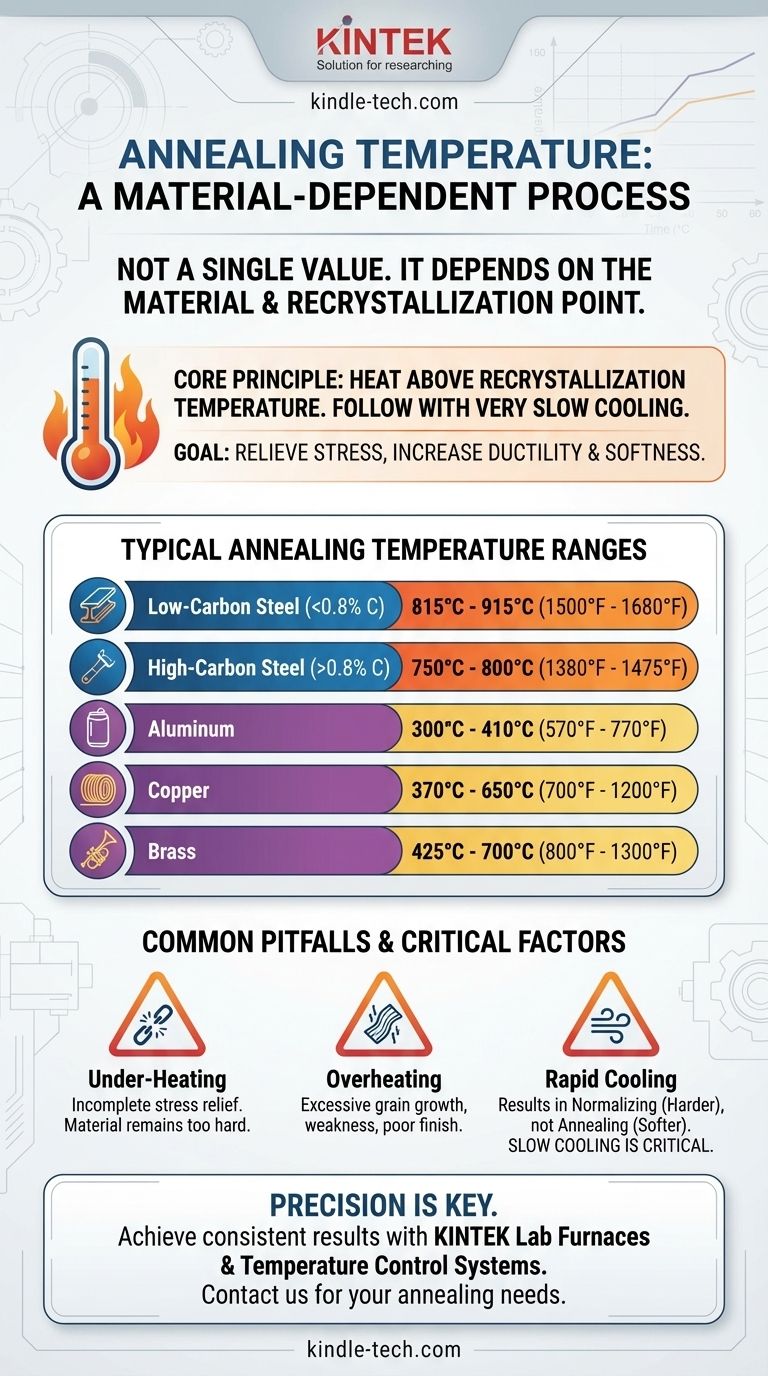

A temperatura para recozimento não é um valor único; ela depende inteiramente do material específico com o qual você está trabalhando. Para aços comuns, essa temperatura geralmente varia de 727°C a 915°C (1340°F a 1680°F), enquanto para um metal como o alumínio, é muito mais baixa, em torno de 300°C a 410°C (570°F a 770°F). A temperatura correta é determinada pela composição do material e seu ponto único de recristalização.

O princípio central do recozimento é aquecer um material acima de sua temperatura de recristalização para aliviar tensões internas e refinar sua estrutura de grão. No entanto, a temperatura alvo é apenas metade da equação; uma taxa de resfriamento muito lenta é igualmente crítica para alcançar a maciez e ductilidade desejadas.

O que é Recozimento e Por que a Temperatura é Crítica?

Recozimento é um processo de tratamento térmico preciso projetado para tornar um material, geralmente um metal, mais macio e mais trabalhável. Entender seu propósito revela por que o controle de temperatura é fundamental.

O Objetivo: Aliviar o Estresse e Aumentar a Ductilidade

Quando um metal é dobrado, esticado ou comprimido (um processo conhecido como trabalho a frio), sua estrutura cristalina interna fica distorcida e sob estresse. Isso torna o material mais duro, mas também mais quebradiço.

O recozimento reverte esse efeito. Ao aquecer o material, damos aos átomos energia suficiente para se moverem e se reorganizarem em uma estrutura mais ordenada e livre de tensões. Esse processo aumenta a ductilidade do material (capacidade de ser estirado) e reduz sua dureza.

A Chave: Recristalização

A fase mais importante do recozimento é a recristalização. Esta é a temperatura na qual novos cristais (ou grãos) livres de deformação começam a se formar, substituindo os antigos e deformados.

Aquecer abaixo desta temperatura não alcançará o recozimento verdadeiro. Aquecer significativamente acima dela pode fazer com que os novos grãos cresçam demais, o que pode tornar o material fraco ou quebradiço.

Determinando a Temperatura Correta de Recozimento

A temperatura correta depende da composição da liga do material. Mesmo pequenas variações, como a porcentagem de carbono no aço, podem alterar significativamente a temperatura necessária.

Temperaturas Comuns para Aços

O aço é uma liga de ferro-carbono, e sua temperatura de recozimento está intimamente ligada às suas temperaturas críticas (A1, A3), que são pontos onde sua estrutura cristalina muda.

- Aços de Baixo Carbono (<0,8% de carbono): Estes são aquecidos a cerca de 30-50°C (50-90°F) acima da temperatura crítica superior (A3). Isso geralmente está na faixa de 815°C a 915°C (1500°F a 1680°F).

- Aços de Alto Carbono (>0,8% de carbono): Estes são aquecidos ligeiramente acima da temperatura crítica inferior (A1). Isso geralmente é em torno de 750°C a 800°C (1380°F a 1475°F).

Temperaturas Comuns para Metais Não Ferrosos

Metais que não contêm ferro têm suas próprias faixas de recozimento distintas.

- Cobre: A temperatura de recozimento para o cobre geralmente fica entre 370°C a 650°C (700°F a 1200°F). Uma temperatura mais baixa nesta faixa resultará em uma estrutura de grão mais fina.

- Alumínio: O alumínio e suas ligas são recozidos em temperaturas muito mais baixas, tipicamente entre 300°C a 410°C (570°F a 770°F).

- Latão: Esta liga de cobre-zinco é recozida na faixa de 425°C a 700°C (800°F a 1300°F), dependendo da composição específica da liga.

Compreendendo as Compensações e Armadilhas Comuns

Alcançar um recozimento bem-sucedido requer evitar erros comuns relacionados à temperatura e ao resfriamento. O processo não perdoa, e pequenos erros podem levar a resultados indesejáveis.

O Risco de Subaquecimento

Se o material não atingir sua temperatura total de recristalização, as tensões internas não serão totalmente aliviadas. O metal ficará mais macio do que seu estado de trabalho a frio, mas não terá a ductilidade e uniformidade completas que um recozimento adequado proporciona.

Os Perigos do Superaquecimento

Aquecer um material muito acima de sua temperatura alvo pode causar crescimento excessivo de grãos. Grãos grandes podem reduzir a resistência e a tenacidade do material. Também pode levar a um acabamento superficial áspero (conhecido como "casca de laranja") se a peça for formada posteriormente. Em casos extremos, o superaquecimento causa oxidação e formação de carepa na superfície.

Por que a Taxa de Resfriamento é Igualmente Importante

O recozimento completo é definido pela sua taxa de resfriamento lenta. Tipicamente, isso é alcançado desligando o forno e permitindo que a peça esfrie com ele ao longo de muitas horas.

Se o material for resfriado muito rapidamente (por exemplo, ao ar livre), não é mais um processo de recozimento. Torna-se um tratamento térmico diferente, como a normalização, que resulta em um material mais duro e forte — o oposto do objetivo do recozimento.

Fazendo a Escolha Certa para o Seu Material

Selecionar a temperatura e o processo corretos é uma questão de combinar a técnica com o material e o resultado desejado.

- Se o seu foco principal for aço de baixo carbono: Aqueça o material bem acima de sua temperatura crítica A3 (na faixa de 815-915°C) e certifique-se de que ele esfrie muito lentamente no forno.

- Se o seu foco principal for aço de alto carbono: Aqueça o material ligeiramente acima de sua temperatura crítica A1 (~750°C) para evitar a formação de uma microestrutura quebradiça ao resfriar.

- Se o seu foco principal for um metal não ferroso como cobre ou alumínio: Use as faixas de temperatura mais baixas específicas para essa liga, pois são muito mais sensíveis ao superaquecimento do que o aço.

- Se você tiver alguma dúvida: Consulte sempre uma folha de dados do material ou um manual de tratamento térmico para a liga específica com a qual você está trabalhando.

A precisão no tratamento térmico é o que separa um material de sucesso e trabalhável de uma peça falhada.

Tabela Resumo:

| Material | Faixa de Temperatura Típica de Recozimento |

|---|---|

| Aço de Baixo Carbono | 815°C a 915°C (1500°F a 1680°F) |

| Aço de Alto Carbono | 750°C a 800°C (1380°F a 1475°F) |

| Alumínio | 300°C a 410°C (570°F a 770°F) |

| Cobre | 370°C a 650°C (700°F a 1200°F) |

| Latão | 425°C a 700°C (800°F a 1300°F) |

Alcance resultados precisos e consistentes com o equipamento de laboratório correto.

Inseguro sobre o perfil exato de recozimento para sua liga específica? A KINTEK é especializada em fornos de laboratório de alta qualidade e sistemas de controle de temperatura projetados para processos de tratamento térmico confiáveis. Nosso equipamento ajuda você a atingir e manter com precisão as temperaturas críticas, garantindo que seus materiais atinjam a maciez, ductilidade e estrutura de grão desejadas todas as vezes.

Entre em contato conosco hoje para encontrar o forno perfeito para suas necessidades de recozimento e elevar as capacidades do seu laboratório. Entre em contato através do nosso formulário de contato.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz