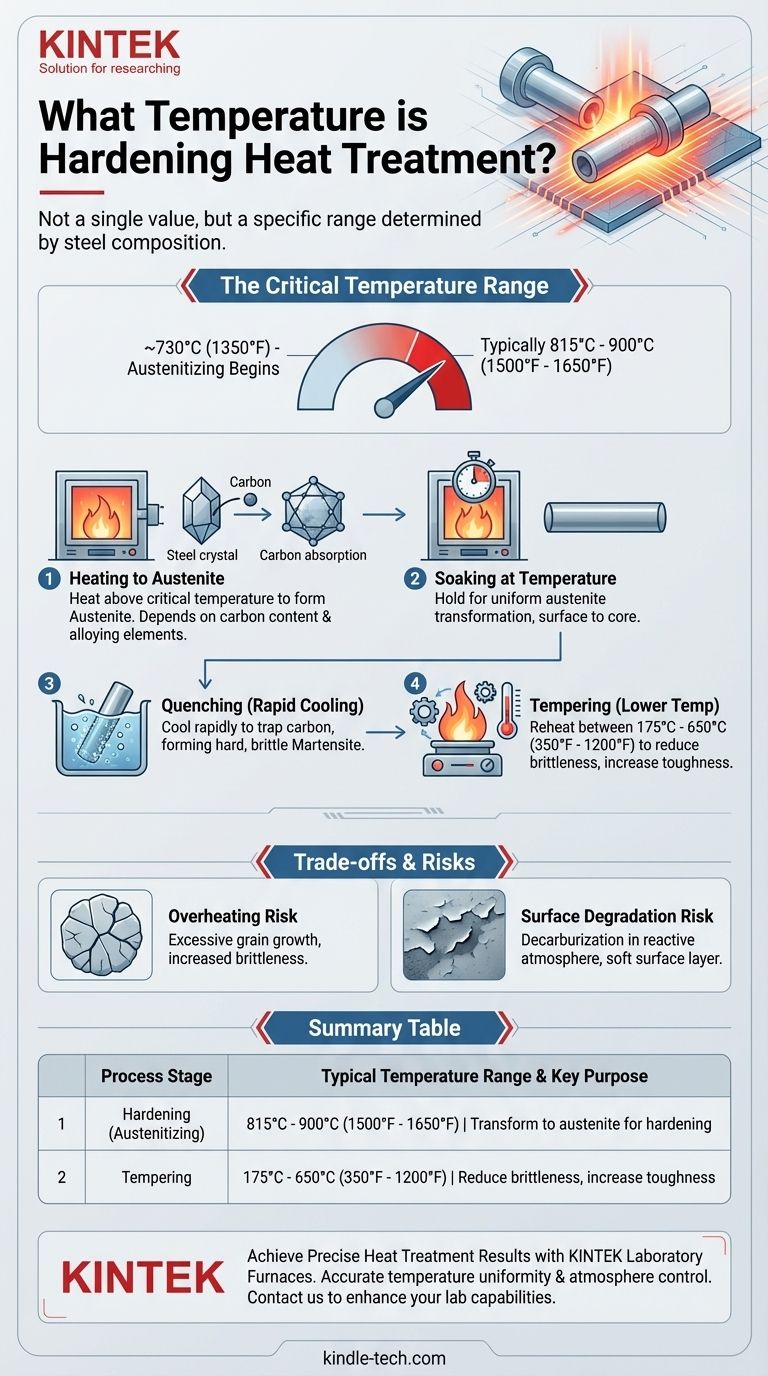

A temperatura para o tratamento térmico de endurecimento não é um valor único, mas uma faixa específica determinada pela composição do aço. Para a maioria dos aços carbono e ligas comuns, este processo, conhecido como austenitização, requer aquecimento a uma temperatura tipicamente acima de 730°C (1350°F) para induzir uma transformação de fase interna crítica. A temperatura exata é crucial para dissolver o carbono na estrutura do ferro, que é o passo fundamental para alcançar a dureza.

O objetivo do endurecimento não é simplesmente aquecer o metal, mas aquecê-lo a uma "temperatura crítica" precisa. Esta temperatura específica transforma a estrutura cristalina interna do aço em um estado chamado austenita, que é o pré-requisito necessário para criar um material duro após o resfriamento rápido.

O Papel da Temperatura Crítica no Endurecimento

Todo o processo de endurecimento depende de atingir e manter a temperatura correta. Esta temperatura alvo está diretamente ligada à composição química do aço e às mudanças estruturais necessárias para aumentar sua dureza e resistência.

A Transformação de Fase Austenítica

O objetivo principal do aquecimento é transformar a microestrutura do aço em austenita. A austenita é uma estrutura cristalina específica do ferro que tem a capacidade única de absorver uma quantidade significativa de carbono em sua matriz. Este é o primeiro passo essencial; sem uma transformação completa para austenita, o aço não pode ser totalmente endurecido.

Por Que a Temperatura Varia por Tipo de Aço

A temperatura precisa de austenitização depende muito do teor de carbono do aço e de outros elementos de liga. Como regra geral, um maior teor de carbono pode diminuir ligeiramente a temperatura necessária. As fichas de dados de material específicas para cada liga fornecem a faixa de temperatura exata necessária para resultados ótimos.

Uma Faixa de Temperatura Geral

Para a maioria dos aços carbono e ligas comuns, a temperatura de endurecimento ou "austenitização" fica entre 815°C e 900°C (1500°F e 1650°F). Isso é significativamente acima da temperatura crítica inferior de aproximadamente 730°C (1350°F), onde a transformação para austenita começa.

Endurecimento é Mais do Que Apenas Aquecimento

Atingir a temperatura alvo é apenas uma parte de um processo de várias etapas. Os passos subsequentes são tão críticos quanto para alcançar as propriedades finais desejadas do componente.

Passo 2: Permanência na Temperatura

Uma vez que o aço atinge sua temperatura alvo de austenitização, ele deve ser mantido lá por um período específico. Este tempo de "permanência" garante que toda a peça, da superfície ao núcleo, tenha se transformado completa e uniformemente em austenita.

Passo 3: Têmpera para Dureza

A verdadeira dureza não é alcançada em altas temperaturas. Ela é criada pelo resfriamento rápido do aço de seu estado austenítico em um processo chamado têmpera. Este resfriamento rápido aprisiona os átomos de carbono dissolvidos, formando uma nova microestrutura, extremamente dura e frágil, conhecida como martensita.

Passo 4: Revenimento para Tenacidade

Após a têmpera, o aço é frequentemente muito frágil para a maioria das aplicações práticas. Um tratamento térmico subsequente, de baixa temperatura, chamado revenimento, é realizado para reduzir a fragilidade e restaurar alguma tenacidade. As temperaturas de revenimento tipicamente caem na faixa de 175°C a 650°C (350°F a 1200°F).

Compreendendo as Compensações

Escolher a temperatura e o processo corretos envolve equilibrar fatores concorrentes. Uma má compreensão dessas compensações pode levar a componentes com falha.

O Risco de Superaquecimento

Exceder a temperatura de austenitização recomendada pode causar crescimento excessivo de grãos na microestrutura do aço. Isso pode tornar o produto final frágil e propenso a rachaduras, mesmo após o revenimento.

O Problema da Degradação da Superfície

Nessas altas temperaturas, a superfície do aço é altamente reativa. A atmosfera protetora dentro do forno é crítica. Como observado em processos técnicos, o potencial de carbono da atmosfera do forno deve corresponder à composição de carbono do aço para evitar a descarbonetação (a perda de carbono da superfície), o que resultaria em uma camada externa macia.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura correta é ditada inteiramente pelo seu material e pelo resultado desejado. Os termos "endurecimento" e "revenimento" referem-se a processos distintos com diferentes faixas de temperatura e objetivos.

- Se o seu foco principal é endurecer o aço: Você deve aquecer o material acima de sua temperatura crítica de transformação, tipicamente na faixa de 815-900°C (1500-1650°F), para formar austenita antes da têmpera.

- Se o seu foco principal é aumentar a tenacidade após o endurecimento: Você deve usar um processo de revenimento de baixa temperatura, tipicamente entre 175-650°C (350-1200°F), para aliviar tensões internas.

Em última análise, consultar a folha de especificações do material para sua liga de aço específica é a única maneira de garantir que você esteja usando a temperatura precisa necessária para resultados ótimos.

Tabela Resumo:

| Etapa do Processo | Faixa de Temperatura Típica | Propósito Principal |

|---|---|---|

| Endurecimento (Austenitização) | 815°C - 900°C (1500°F - 1650°F) | Transformar o aço em austenita para endurecimento |

| Revenimento | 175°C - 650°C (350°F - 1200°F) | Reduzir a fragilidade e aumentar a tenacidade |

Obtenha resultados de tratamento térmico precisos e consistentes com os fornos de laboratório da KINTEK.

Seja para endurecer, revenir ou conduzir outros processos térmicos, o controle preciso da temperatura é inegociável. A KINTEK é especializada em fornos e equipamentos de laboratório de alto desempenho projetados para as exigentes demandas da metalurgia e ciência dos materiais.

Nossas soluções garantem uniformidade precisa da temperatura e controle da atmosfera, ajudando você a prevenir problemas como crescimento de grãos ou descarbonetação. Confie na KINTEK para fornecer o equipamento confiável que você precisa para atender às suas especificações de material e metas de qualidade.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para suas aplicações específicas de endurecimento e tratamento térmico de aço.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo