Não existe uma única temperatura para um forno de tratamento térmico. A temperatura correta é inteiramente ditada pelo material específico que está sendo tratado e pela mudança desejada em suas propriedades físicas. Esta temperatura é uma variável precisa, muitas vezes variando de algumas centenas a bem mais de mil graus Celsius, mas deve ser cuidadosamente selecionada para cada aplicação exclusiva.

O princípio fundamental a entender é que a temperatura de um forno não é uma configuração fixa, mas uma ferramenta crítica. Ela é definida apenas o suficiente para desencadear uma mudança microestrutural específica dentro de um material — como amolecimento, endurecimento ou ligação — sem atingir o ponto de fusão ou causar danos não intencionais.

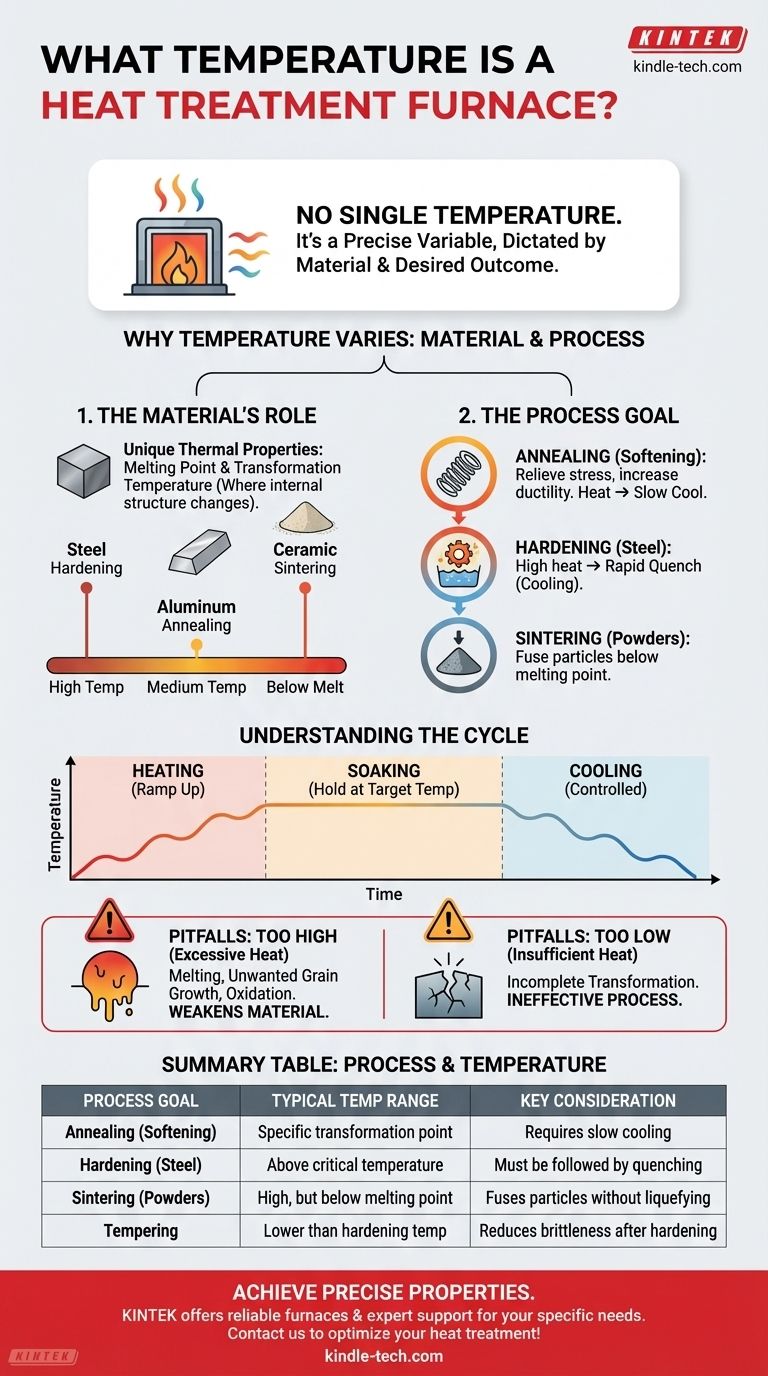

Por que a temperatura varia: Material e Processo

A temperatura dentro de um forno de tratamento térmico é determinada por dois fatores principais: o material com o qual você está trabalhando e o resultado que você precisa alcançar.

O Papel do Material

Cada material possui propriedades térmicas exclusivas, sendo o mais crítico seu ponto de fusão e suas temperaturas de transformação.

Temperatura de transformação é o ponto no qual a estrutura cristalina interna de um material começa a mudar. O tratamento térmico visa essas temperaturas específicas para manipular as propriedades do material.

Por exemplo, as temperaturas necessárias para endurecer o aço são muito diferentes daquelas necessárias para recozer o alumínio ou sinterizar um pó cerâmico.

A Influência do Processo

O objetivo do tratamento térmico define o perfil de temperatura. Um processo como a sinterização, que funde material em pó, exige explicitamente que o forno permaneça abaixo do ponto de fusão do material.

Outros processos comuns têm seus próprios requisitos de temperatura:

- Recozimento (Amolecimento): Aquece o material até um ponto específico para aliviar tensões internas e aumentar a ductilidade.

- Endurecimento: Aquece certos aços a uma temperatura elevada antes do resfriamento rápido (têmpera) para fixar uma estrutura dura e quebradiça.

- Revenimento: Um processo de temperatura mais baixa que segue o endurecimento para reduzir a fragilidade e adicionar tenacidade.

Compreendendo a Operação do Forno

Um ciclo de tratamento térmico é mais do que apenas atingir uma única temperatura. Envolve um perfil controlado de aquecimento, manutenção e resfriamento.

A Fase de Aquecimento e Manutenção (Soaking)

O forno inicialmente requer uma quantidade significativa de energia para atingir a temperatura alvo. Este é o período de aquecimento.

Uma vez atingido o alvo, o forno entra em um período de manutenção (soaking). Durante esta fase, a entrada de calor é reduzida a um nível que simplesmente mantém a temperatura constante e necessária por um tempo predeterminado, permitindo que toda a peça passe pela transformação desejada.

A Importância do Controle

O controle preciso da temperatura é fundamental. Mesmo pequenos desvios da temperatura alvo podem levar a um processo falho, resultando em uma peça muito mole, muito quebradiça ou com a estrutura interna errada.

Armadilhas Comuns e Compensações (Trade-offs)

Selecionar a temperatura errada não é um erro menor; compromete fundamentalmente a integridade do material.

O Perigo do Calor Excessivo

Definir a temperatura muito alta pode ser catastrófico. Pode levar ao crescimento de grãos indesejado (que enfraquece o material), oxidação da superfície ou, no pior dos casos, fusão parcial ou completa do componente.

A Falha do Calor Insuficiente

Se a temperatura for muito baixa, a transformação metalúrgica pretendida não ocorrerá totalmente. O material não conseguirá atingir a dureza, maciez ou alívio de tensão desejados, tornando todo o processo ineficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar a temperatura correta, você deve primeiro definir seu objetivo.

- Se o seu foco principal for amolecer o metal e aliviar o estresse: Você usará um processo de recozimento, que requer aquecer o material até um ponto de transformação específico e depois resfriá-lo muito lentamente.

- Se o seu foco principal for endurecer um componente de aço: Você aquecerá o material acima de sua temperatura crítica antes de temperá-lo, um processo que exige controle preciso para evitar rachaduras.

- Se o seu foco principal for formar uma peça sólida a partir de pó: Você usará um processo de sinterização, calculando cuidadosamente uma temperatura alta o suficiente para ligar as partículas, mas seguramente abaixo do ponto de fusão.

Em última análise, a temperatura correta é aquela que produz de forma confiável e repetida as propriedades exatas do material que sua aplicação exige.

Tabela de Resumo:

| Objetivo do Processo | Faixa de Temperatura Típica | Consideração Principal |

|---|---|---|

| Recozimento (Amolecimento) | Ponto de transformação específico do material | Requer resfriamento lento |

| Endurecimento (Aço) | Acima da temperatura crítica | Deve ser seguido por têmpera |

| Sinterização (Pós) | Alta, mas abaixo do ponto de fusão | Liga partículas sem liquefazer |

| Revenimento | Inferior à temperatura de endurecimento | Reduz a fragilidade após o endurecimento |

Alcance propriedades de material precisas a cada ciclo. A temperatura correta do forno é crítica para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo fornos de tratamento térmico confiáveis e suporte especializado para suas necessidades laboratoriais. Deixe nossa equipe ajudá-lo a selecionar o equipamento e os parâmetros corretos para seus materiais e objetivos específicos. Entre em contato conosco hoje para otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo