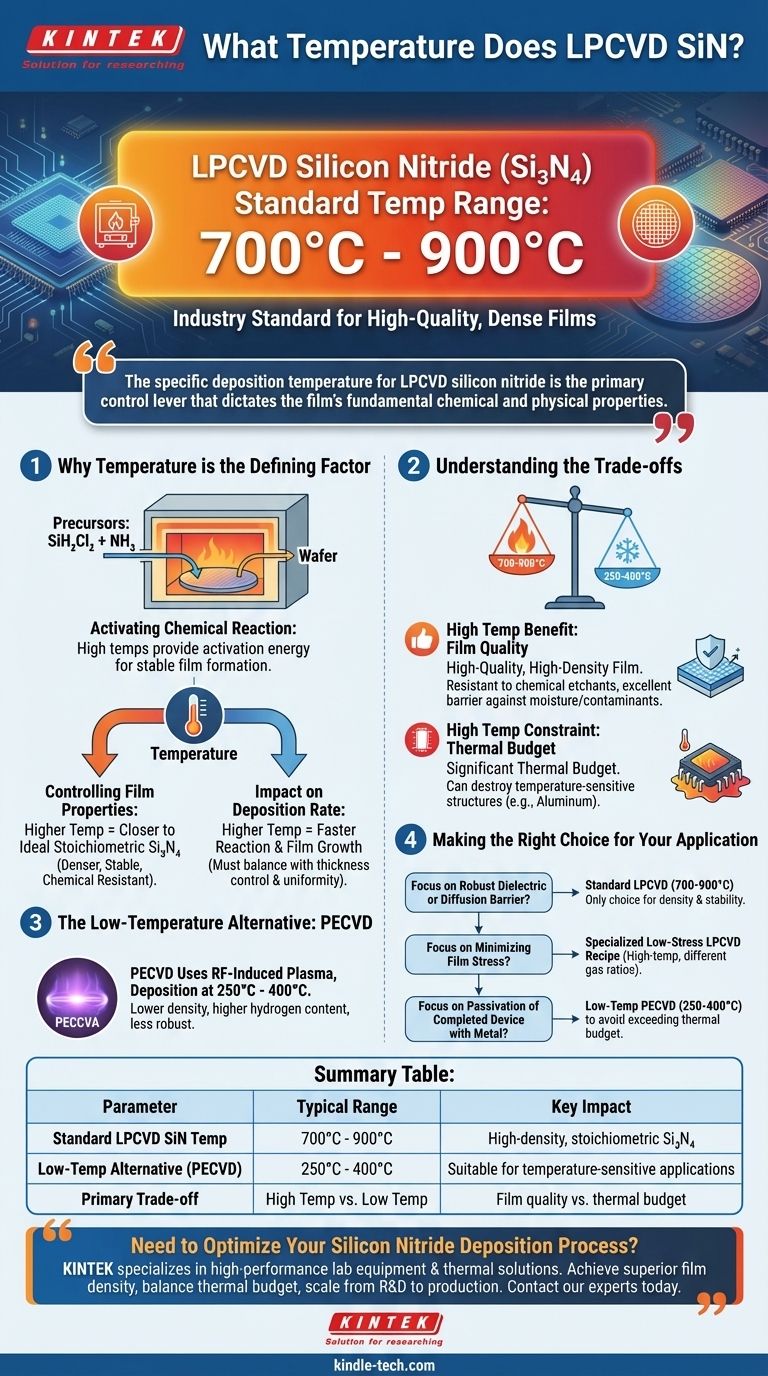

No contexto da fabricação de semicondutores, a Deposição Química em Fase Vapor a Baixa Pressão (LPCVD) de nitreto de silício (Si₃N₄) padrão e estequiométrico é tipicamente realizada em uma faixa de alta temperatura de 700°C a 900°C. Embora existam alguns processos especializados ou materiais alternativos em diferentes temperaturas, essa faixa é o padrão da indústria para criar os filmes densos e de alta qualidade necessários para a maioria das aplicações eletrônicas.

A temperatura específica de deposição para nitreto de silício LPCVD não é apenas uma configuração de processo; é a principal alavanca de controle que dita as propriedades químicas e físicas fundamentais do filme, incluindo sua densidade, estresse e resistência química.

Por que a Temperatura é o Fator Determinante no SiN LPCVD

O sucesso do LPCVD depende de fornecer energia térmica suficiente para impulsionar uma reação química específica na superfície da bolacha. Para o nitreto de silício, esse processo é preciso e altamente dependente da temperatura.

Ativando a Reação Química

O nitreto de silício LPCVD é mais comumente formado a partir da reação de diclorossilano (SiH₂Cl₂) e amônia (NH₃). As altas temperaturas dentro do forno fornecem a energia de ativação necessária para quebrar as ligações químicas desses gases precursores, permitindo que átomos de silício e nitrogênio se depositem e formem um filme sólido e estável no substrato.

Sem calor suficiente, essa reação não prosseguiria eficientemente, resultando em um crescimento de filme pobre ou inexistente.

Controlando as Propriedades do Filme

A temperatura influencia diretamente as características finais do filme. Temperaturas mais altas geralmente produzem um filme mais próximo da proporção ideal estequiométrica de Si₃N₄.

Isso resulta em um filme mais denso e estável com propriedades superiores, como uma taxa de corrosão úmida mais baixa e melhor desempenho como isolante elétrico ou barreira de difusão.

Impacto na Taxa de Deposição e Uniformidade

Enquanto a pressão é o principal fator para a uniformidade em uma bolacha (o "BP" em LPCVD), a temperatura governa a taxa de deposição. Dentro da janela operacional, uma temperatura mais alta aumenta a taxa de reação e, portanto, a velocidade na qual o filme cresce.

Os engenheiros de processo devem equilibrar essa taxa com a necessidade de controle preciso da espessura e qualidade do filme.

Compreendendo as Compensações

A escolha de uma temperatura de deposição envolve uma compensação crítica entre alcançar a mais alta qualidade de filme possível e respeitar as limitações térmicas do dispositivo que está sendo fabricado.

O Benefício da Alta Temperatura: Qualidade do Filme

A faixa de 700°C a 900°C é usada porque produz um filme de alta qualidade e alta densidade. Este filme é muito resistente a agentes de corrosão química e serve como uma excelente barreira contra a difusão de umidade ou outros contaminantes, o que é crítico para proteger a circuiteria subjacente.

A Restrição da Alta Temperatura: Orçamento Térmico

A principal desvantagem do LPCVD de alta temperatura é o significativo orçamento térmico. Muitos dispositivos semicondutores avançados contêm estruturas ou materiais (como metalização de alumínio) que não podem suportar temperaturas tão altas.

Expor um transistor concluído com contatos de alumínio a 800°C destruiria o dispositivo. Por essa razão, o nitreto LPCVD é frequentemente depositado no início do fluxo de fabricação, antes que materiais sensíveis à temperatura sejam adicionados.

A Alternativa de Baixa Temperatura: PECVD

Quando um processo requer deposição de nitreto de silício em um estágio posterior, um método diferente é usado: Deposição Química em Fase Vapor Aprimorada por Plasma (PECVD).

O PECVD usa um plasma induzido por RF para fornecer a energia para a reação, permitindo que a deposição ocorra em temperaturas muito mais baixas, tipicamente 250°C a 400°C. No entanto, os filmes de nitreto PECVD são geralmente menos densos, têm maior teor de hidrogênio e são menos quimicamente robustos do que seus equivalentes LPCVD de alta temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método e da temperatura de deposição é ditada inteiramente pelo propósito do filme e sua posição dentro da sequência geral de fabricação.

- Se o seu foco principal é um dielétrico robusto ou barreira de difusão: O LPCVD padrão de alta temperatura (700-900°C) é a única escolha para alcançar a densidade e estabilidade química necessárias.

- Se o seu foco principal é minimizar o estresse do filme para MEMS ou camadas espessas: É necessária uma receita especializada de LPCVD de baixo estresse, que ainda opera em uma janela de alta temperatura, mas usa diferentes proporções de gás.

- Se o seu foco principal é depositar uma camada de passivação em um dispositivo concluído com metal: Você deve usar uma alternativa de baixa temperatura como o PECVD para evitar exceder o orçamento térmico dos componentes subjacentes.

Em última análise, compreender a relação entre temperatura e propriedades do filme permite que você selecione o processo que atende ao seu objetivo de engenharia específico.

Tabela Resumo:

| Parâmetro | Faixa Típica | Impacto Chave |

|---|---|---|

| Temperatura Padrão do SiN LPCVD | 700°C - 900°C | Produz filmes de Si₃N₄ de alta densidade e estequiométricos |

| Alternativa de Baixa Temperatura (PECVD) | 250°C - 400°C | Adequado para aplicações sensíveis à temperatura |

| Compensação Principal | Alta Temp (LPCVD) vs. Baixa Temp (PECVD) | Qualidade do filme vs. restrições de orçamento térmico |

Precisa Otimizar Seu Processo de Deposição de Nitreto de Silício?

Escolher a temperatura de deposição correta é crítico para alcançar as propriedades de filme desejadas em sua aplicação de semicondutores ou MEMS. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho adaptados às necessidades precisas de processamento térmico do seu laboratório.

Nossa experiência em sistemas LPCVD e soluções térmicas pode ajudá-lo a:

- Alcançar densidade de filme e resistência química superiores

- Equilibrar restrições de orçamento térmico com requisitos de desempenho

- Dimensionar seu processo de P&D para produção

Vamos discutir seus requisitos de aplicação específicos. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que o vácuo é necessário para a deposição de filmes finos? Para alcançar pureza, uniformidade e controle

- O que é deposição em um substrato? O Guia Definitivo para Revestimento de Película Fina de Precisão

- Qual é a etapa do processo CVD? Domine as Etapas Chave para Filmes Finos Superiores

- O que é o processo de crescimento por deposição a vapor? Crescer Filmes Finos de Alto Desempenho Átomo por Átomo

- Quais são as etapas do processo ALD? Alcance precisão em nível atômico para seus filmes finos

- Que gases são tipicamente usados no processo de Deposição Química de Vapor de Plasma de Alta Densidade (HDP-CVD)? Otimize a sua Deposição de Filmes

- Quais são as fontes comuns de contaminação durante o crescimento de diamantes CVD? Melhore a Pureza e o Controle de Qualidade

- O que significa CVD? Um Guia para a Tecnologia de Deposição Química de Vapor