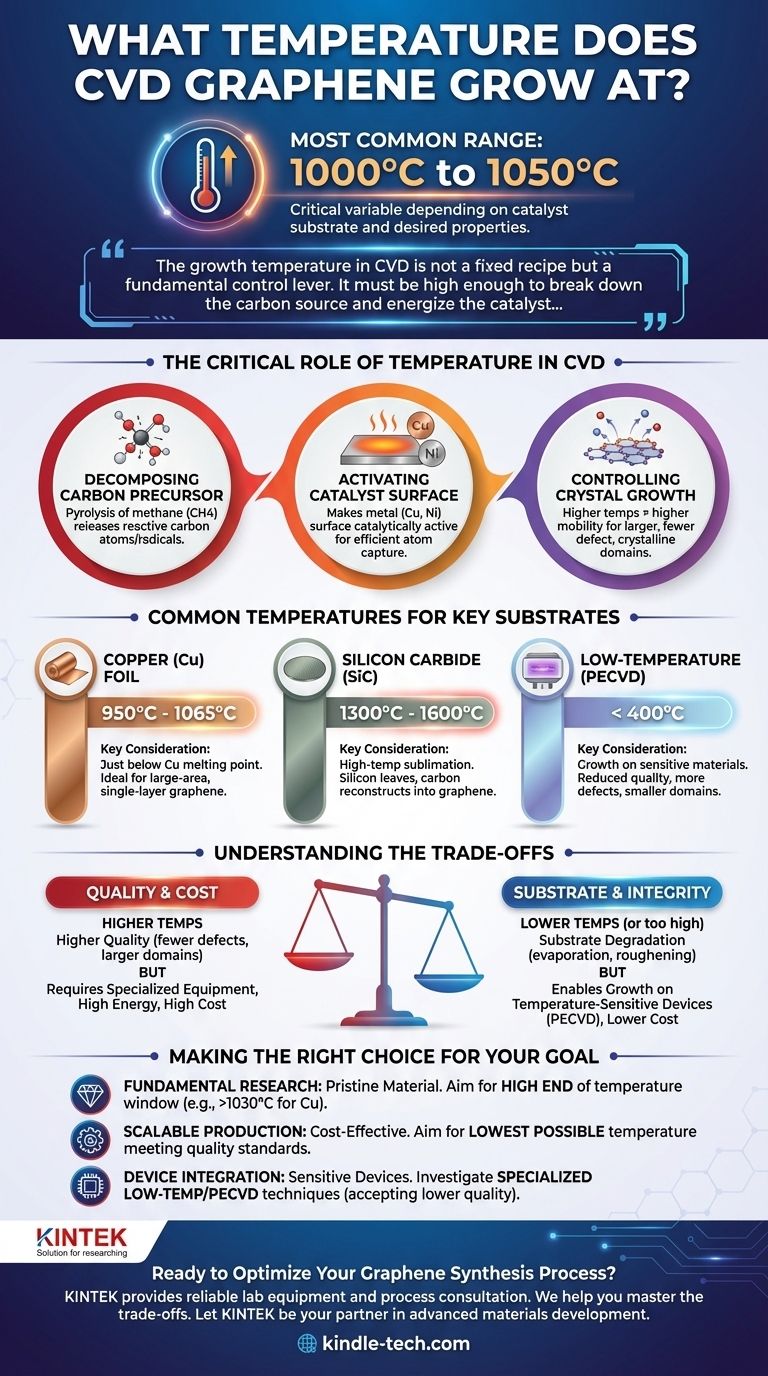

Na prática, a deposição química de vapor (CVD) para grafeno de alta qualidade é mais comumente realizada em temperaturas em torno de 1000°C a 1050°C. No entanto, este número não é absoluto; é uma variável crítica que depende muito do substrato catalítico utilizado e das propriedades desejadas da película de grafeno final.

A temperatura de crescimento na CVD não é uma receita fixa, mas sim uma alavanca de controle fundamental. Ela deve ser alta o suficiente para decompor a fonte de carbono e energizar o catalisador, influenciando diretamente a qualidade final, o tamanho do domínio e a densidade de defeitos da folha de grafeno.

O Papel Crítico da Temperatura na CVD

A temperatura é, sem dúvida, o parâmetro mais importante na síntese de grafeno por CVD. Ela governa diretamente os processos químicos e físicos centrais que permitem que uma única camada de átomos de carbono forme uma rede cristalina.

Decomposição do Precursor de Carbono

O processo começa com um gás contendo carbono, mais frequentemente metano ($\text{CH}_4$). Altas temperaturas fornecem a energia térmica necessária para quebrar as fortes ligações químicas nessas moléculas precursoras.

Esta decomposição, ou pirólise, libera átomos ou radicais de carbono reativos que podem então ser adsorvidos na superfície do catalisador.

Ativação da Superfície do Catalisador

A CVD de grafeno depende de um catalisador metálico, tipicamente uma folha de cobre ($\text{Cu}$) ou níquel ($\text{Ni}$). A alta temperatura torna essa superfície metálica cataliticamente ativa.

Essa ativação permite que a superfície capture eficientemente os átomos de carbono e facilita seu arranjo na estrutura de rede hexagonal em favo de mel do grafeno.

Controle do Crescimento e Qualidade do Cristal

Uma vez na superfície, os átomos de carbono se difundem e nucleam, formando pequenas ilhas de grafeno chamadas "domínios". A temperatura dita a mobilidade desses átomos.

Temperaturas mais altas permitem que os átomos se movam mais livremente pela superfície, permitindo que encontrem as posições energeticamente mais favoráveis. Isso leva a domínios maiores e mais perfeitamente cristalinos e a uma película final com menos defeitos.

Temperaturas Comuns para Substratos Chave

A temperatura ideal está intrinsecamente ligada ao substrato catalítico escolhido. Diferentes materiais têm diferentes propriedades catalíticas e pontos de fusão, definindo a janela operacional para a síntese.

Crescimento em Folha de Cobre ($\text{Cu}$)

O cobre é o catalisador mais utilizado para produzir grafeno de camada única em grande área.

A faixa de temperatura típica para o crescimento em cobre está entre 950°C e 1065°C. Isso é estrategicamente logo abaixo do ponto de fusão do cobre (1085°C), maximizando a mobilidade dos átomos da superfície sem derreter o substrato.

Crescimento em Carbeto de Silício ($\text{SiC}$)

Um método alternativo envolve o crescimento de grafeno diretamente em um wafer de carbeto de silício. Este não é um processo CVD tradicional, mas sim uma sublimação em alta temperatura, onde os átomos de silício deixam a superfície, deixando para trás os átomos de carbono que se reconstroem em grafeno.

Este processo requer temperaturas significativamente mais altas, tipicamente na faixa de 1300°C a 1600°C, para induzir a sublimação necessária do silício.

Entendendo as Compensações (Trade-offs)

A escolha de uma temperatura de crescimento é um equilíbrio entre alcançar as propriedades ideais do material e gerenciar as restrições práticas do processo.

Qualidade vs. Custo

Geralmente, temperaturas mais altas produzem grafeno de maior qualidade com menos defeitos e maiores domínios cristalinos.

No entanto, manter temperaturas acima de $1000^\circ\text{C}$ requer fornos de tubo de quartzo especializados e consome energia significativa, aumentando o custo geral do processo.

Integridade do Substrato

Operar muito próximo ao ponto de fusão do catalisador aumenta o risco de degradação do substrato. Para o cobre, isso pode incluir evaporação (que contamina o sistema) ou rugosidade da superfície, ambos impactando negativamente a uniformidade da película de grafeno resultante.

O Impulso para o Crescimento em Baixa Temperatura

Pesquisas significativas são dedicadas à redução da temperatura de crescimento. Isso reduziria os custos e permitiria o crescimento direto de grafeno em substratos que não suportam calor de $1000^\circ\text{C}$, como certos plásticos ou wafers de silício com eletrônicos pré-existentes.

Esses métodos de baixa temperatura, muitas vezes usando CVD aprimorada por plasma (PECVD), podem produzir grafeno abaixo de $400^\circ\text{C}$. No entanto, isso geralmente ocorre ao custo de qualidade cristalina reduzida, introduzindo mais defeitos e tamanhos de domínio menores.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal é definida pelo seu objetivo final. Use esta estrutura para guiar suas decisões de processo.

- Se o seu foco principal for pesquisa fundamental sobre material imaculado: Você deve operar na extremidade superior da janela de temperatura para o catalisador escolhido (por exemplo, $>1030^\circ\text{C}$ para cobre) para maximizar o tamanho do cristal e minimizar os defeitos.

- Se o seu foco principal for produção escalável e econômica: Você deve mirar na temperatura mais baixa possível que ainda produza grafeno atendendo aos padrões mínimos de qualidade para sua aplicação comercial.

- Se o seu foco principal for integração com dispositivos sensíveis à temperatura: Você precisará investigar técnicas de crescimento especializadas de baixa temperatura ou PECVD, aceitando totalmente a compensação inerente na qualidade do material.

Ao entender a temperatura como uma variável chave dentro de um sistema complexo de precursores, catalisadores e pressões, você pode controlar e otimizar efetivamente o resultado da sua síntese de grafeno.

Tabela de Resumo:

| Substrato | Faixa de Temperatura Típica de Crescimento | Considerações Chave |

|---|---|---|

| Folha de Cobre ($\text{Cu}$) | 950°C - 1065°C | Mais comum para grafeno de camada única; a temperatura está logo abaixo do ponto de fusão do cobre. |

| Carbeto de Silício ($\text{SiC}$) | 1300°C - 1600°C | Usado para crescimento direto via sublimação; requer temperaturas significativamente mais altas. |

| Baixa Temperatura (PECVD) | < 400°C | Permite o crescimento em materiais sensíveis, mas geralmente resulta em menor qualidade cristalina. |

Pronto para Otimizar Seu Processo de Síntese de Grafeno?

Escolher a temperatura de crescimento correta é fundamental para alcançar a qualidade e as propriedades desejadas em suas películas de grafeno. O controle térmico preciso necessário para uma CVD bem-sucedida é onde a experiência da KINTEK se destaca.

Nós fornecemos o equipamento de laboratório confiável que você precisa para dominar este processo complexo:

- Fornos Tubulares de Alta Temperatura: Projetados para operação estável de até $1200^\circ\text{C}$ e além, garantindo o calor consistente necessário para o crescimento de grafeno de alta qualidade em cobre e outros substratos.

- Consultoria de Processos: Nossos especialistas podem ajudá-lo a navegar pelas compensações entre temperatura, escolha do substrato e qualidade final do material para atender aos seus objetivos específicos de pesquisa ou produção.

Deixe a KINTEK ser sua parceira no desenvolvimento de materiais avançados. Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e acelerar seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Por que um banho de água com temperatura constante é usado para o armazenamento de precursores em CVD? Alcançar deposição estável de SiC nanocristalino

- Qual é o processo de crescimento de diamantes CVD? Um Guia para Construir Diamantes Átomo por Átomo

- Qual é a diferença entre revestimento de filme fino e filme grosso? Precisão vs. Durabilidade Explicadas

- Quais são as características dos filmes finos? Aproveitando Propriedades Únicas para Aplicações Avançadas

- O que é o método de sputtering DC? Um Guia para Deposição de Filmes Finos para Revestimentos Condutores

- Qual é a forma completa de CVD em física? Um Guia para a Deposição Química de Vapor

- O que é o método CVD de deposição química a vapor? O Processo para Filmes Finos de Alta Pureza

- Quais são as aplicações do LPCVD? Usos principais na fabricação de semicondutores e MEMS