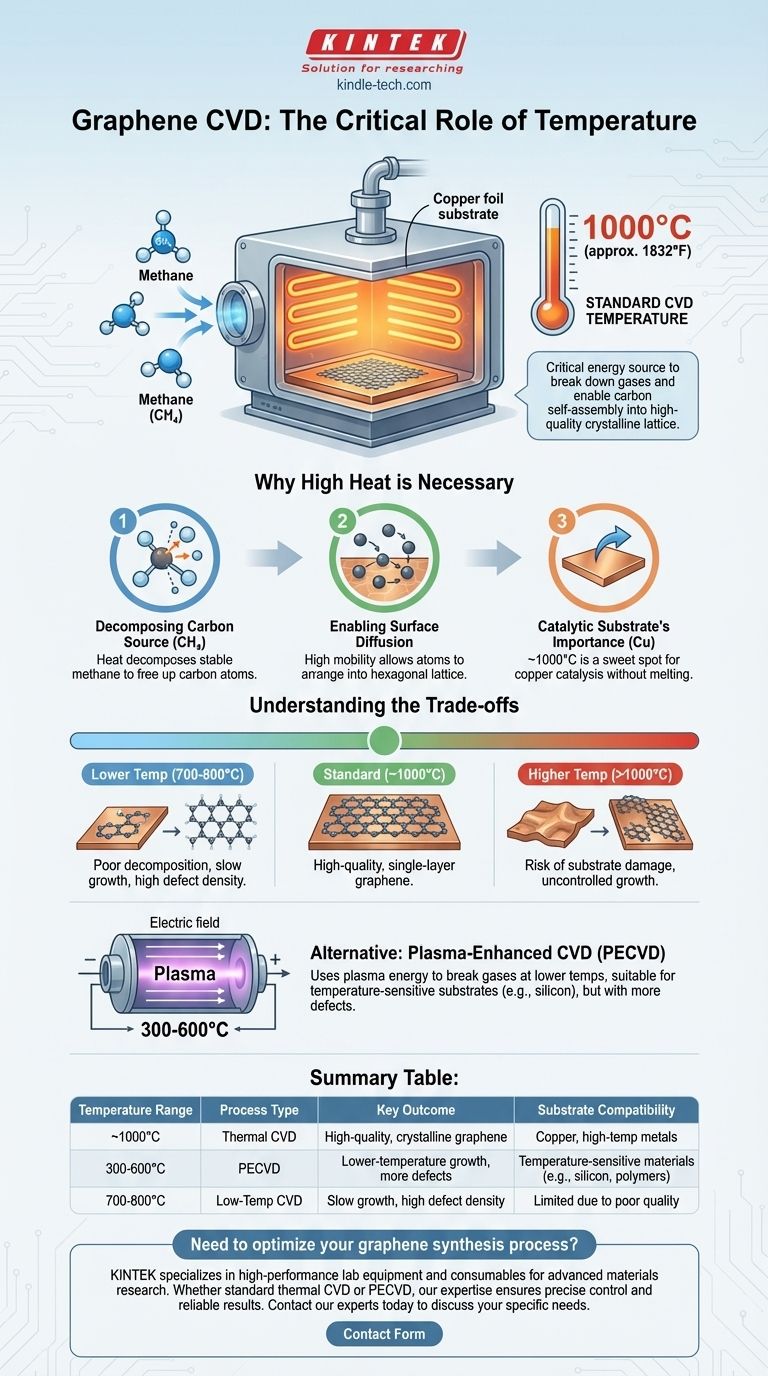

Em um processo padrão de deposição química de vapor (CVD), o grafeno é tipicamente cultivado em temperaturas extremamente altas, mais comumente em torno de 1000°C (aproximadamente 1832°F). Este processo ocorre em uma câmara de vácuo onde um gás contendo carbono, como o metano, é introduzido sobre um substrato metálico catalítico, na maioria das vezes folha de cobre.

A alta temperatura na CVD de grafeno não é arbitrária; é a fonte de energia crítica necessária para quebrar os gases precursores e permitir que os átomos de carbono se auto-organizem em uma rede cristalina de alta qualidade no catalisador. Esta temperatura controla diretamente o equilíbrio entre a taxa de crescimento, a densidade de defeitos e a integridade do próprio substrato.

O Papel da Temperatura no Crescimento do Grafeno

Para entender por que tal calor é necessário, devemos analisar as etapas-chave do processo CVD que são diretamente governadas pela energia térmica.

Decomposição da Fonte de Carbono

O processo começa com um gás contendo carbono, tipicamente metano (CH₄). À temperatura ambiente, o metano é muito estável.

O calor intenso dentro da câmara CVD fornece a energia necessária para decompor cataliticamente essas moléculas de gás na superfície da folha de metal, quebrando-as e liberando átomos de carbono para o crescimento.

Permitindo a Difusão Superficial

Uma vez que os átomos de carbono estão disponíveis, eles devem se organizar na estrutura de rede hexagonal específica do grafeno.

A alta temperatura confere a esses átomos alta mobilidade superficial, permitindo que se movam livremente pela superfície do catalisador até encontrarem uma posição de baixa energia dentro da rede cristalina em crescimento. Sem essa mobilidade, o carbono se depositaria aleatoriamente, formando um filme defeituoso ou amorfo em vez de grafeno de alta qualidade.

A Importância do Substrato Catalítico

A escolha do substrato metálico é crucial e está diretamente ligada à temperatura. O cobre (Cu) é o catalisador mais comum para a produção de grafeno monocamada de alta qualidade.

O processo de crescimento ocorre logo abaixo do ponto de fusão do cobre (~1085°C), razão pela qual a faixa de ~1000°C é um ponto ideal termodinâmico para uma catálise eficaz sem danificar o substrato.

Compreendendo as Compensações

O valor de 1000°C é um padrão da indústria por um motivo, mas desviar-se dele tem consequências significativas. Compreender essas compensações é fundamental para controlar as propriedades do material final.

O Problema com Temperaturas Mais Baixas

Tentar o processo em temperaturas significativamente mais baixas (por exemplo, 700-800°C) resulta em resultados ruins. O precursor de metano não se decompõe eficientemente, levando a um crescimento extremamente lento ou inexistente.

Qualquer filme que se forme provavelmente terá uma alta densidade de defeitos porque os átomos de carbono não têm energia para se organizar corretamente, resultando em propriedades eletrônicas e mecânicas ruins.

Os Riscos de Temperaturas Mais Altas

Empurrar a temperatura muito acima de 1000°C o aproxima perigosamente do ponto de fusão do substrato de cobre.

Isso pode fazer com que a folha se deforme, sublime ou reestruture seus contornos de grão, o que afeta negativamente a uniformidade do crescimento do grafeno. Embora possa aumentar a taxa de crescimento, também pode levar a filmes menos controlados e de menor qualidade.

Alternativa: CVD Aprimorada por Plasma (PECVD)

Para superar a limitação de alta temperatura, especialmente para aplicações em substratos que não suportam tal calor, a CVD Aprimorada por Plasma (PECVD) é utilizada.

A PECVD usa um campo elétrico para criar um plasma, que bombardeia as moléculas de gás com energia suficiente para quebrá-las em temperaturas muito mais baixas (por exemplo, 300-600°C). No entanto, este processo mais energético pode frequentemente criar mais defeitos do que a CVD tradicional de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura e o método ideais são ditados inteiramente pelos requisitos da sua aplicação final.

- Se o seu foco principal é a máxima qualidade cristalina e desempenho eletrônico: Mantenha o processo CVD térmico padrão da indústria a ~1000°C em um catalisador de cobre.

- Se o seu foco principal é a integração com substratos sensíveis à temperatura (como silício ou polímeros): Explore métodos PECVD de baixa temperatura, mas esteja preparado para aceitar um possível comprometimento na perfeição estrutural do grafeno.

Em última análise, controlar a temperatura é a principal alavanca para ajustar as propriedades fundamentais do filme de grafeno final.

Tabela Resumo:

| Faixa de Temperatura | Tipo de Processo | Resultado Chave | Compatibilidade do Substrato |

|---|---|---|---|

| ~1000°C | CVD Térmica | Grafeno cristalino de alta qualidade | Cobre, outros metais de alta temperatura |

| 300-600°C | PECVD | Crescimento em baixa temperatura, mais defeitos | Materiais sensíveis à temperatura (por exemplo, silício, polímeros) |

| 700-800°C | CVD de Baixa Temperatura | Crescimento lento, alta densidade de defeitos | Limitado devido à baixa qualidade |

Precisa otimizar seu processo de síntese de grafeno? A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis adaptados para pesquisa de materiais avançados. Seja você trabalhando com CVD térmica padrão ou explorando PECVD para aplicações sensíveis à temperatura, nossa experiência garante que você alcance controle preciso de temperatura e resultados confiáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório no crescimento de grafeno e outros materiais 2D.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Qual é a descrição física de um forno tubular? Um detalhamento de seu design de alta temperatura

- Por que um forno tubular horizontal de alumina é ideal para corrosão com gás misto a 650 °C? Garanta a integridade pura do experimento

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz