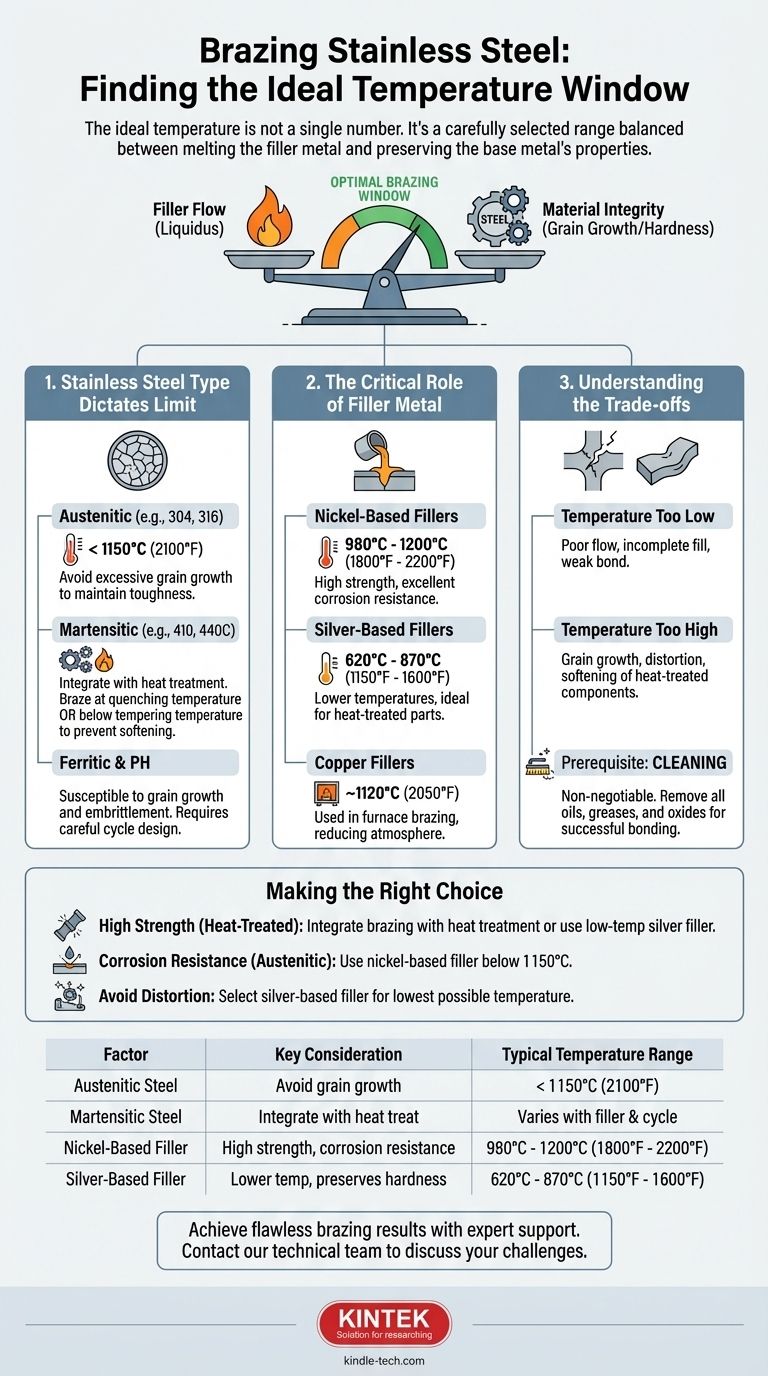

A temperatura ideal de brasagem para aço inoxidável não é um número único. É uma janela cuidadosamente selecionada determinada por três fatores críticos: o tipo específico de aço inoxidável que está sendo unido, a composição do metal de adição de brasagem e as propriedades finais desejadas da montagem. Escolher a temperatura correta é um ato de equilíbrio para garantir uma junta forte sem comprometer a integridade do metal base.

O desafio central da brasagem de aço inoxidável é encontrar uma temperatura alta o suficiente para derreter o metal de adição para um fluxo adequado, mas baixa o suficiente para evitar danificar a estrutura metalúrgica e as propriedades mecânicas do aço. Essa temperatura é uma função do material, não uma constante fixa.

Por Que o Tipo de Aço Inoxidável Determina a Temperatura

Diferentes famílias de aço inoxidável reagem ao calor de maneiras muito diferentes. Aplicar o ciclo térmico errado pode enfraquecer permanentemente o material, mesmo que a junta soldada em si pareça sólida.

Brasagem de Aços Inoxidáveis Austeníticos (ex: 304, 316)

Os aços austeníticos são os mais comuns e geralmente são mais tolerantes. No entanto, eles têm um limite crítico de temperatura superior.

A restrição principal é evitar o crescimento excessivo de grãos, o que pode reduzir a tenacidade e a ductilidade do aço. Por essa razão, a temperatura de brasagem não deve exceder 1150°C (2100°F).

Brasagem de Aços Inoxidáveis Martensíticos (ex: 410, 440C)

Estes são aços endurecíveis, e suas propriedades dependem muito do tratamento térmico. A brasagem deve ser integrada a este tratamento térmico para ser bem-sucedida.

Você tem duas estratégias principais:

- Brasar na Temperatura de Têmpera (Quenching): Combine as etapas de brasagem e endurecimento usando um metal de adição que flua na temperatura de austenitização (têmpera) do aço.

- Brasar Abaixo da Temperatura de Revenimento (Tempering): Se a peça já estiver endurecida e revenida, você deve usar um metal de adição de baixa temperatura. A temperatura de brasagem deve permanecer abaixo da temperatura final de revenimento para evitar o amolecimento e a perda de dureza.

Brasagem de Aços Ferríticos e Aços PH

Aços ferríticos (ex: 430) também são suscetíveis ao crescimento de grãos em altas temperaturas, o que pode causar fragilização significativa.

Aços de Precipitação-Endurecíveis (PH) (ex: 17-4 PH) comportam-se de forma semelhante aos graus martensíticos. O ciclo térmico de brasagem deve ser cuidadosamente projetado para ser compatível com os ciclos específicos de envelhecimento e tratamento de solução do aço para atingir a resistência necessária.

O Papel Crítico do Metal de Adição

O metal de adição é a outra metade da equação da temperatura. O processo de brasagem deve ocorrer acima da temperatura de liquidus do metal de adição (o ponto em que ele está totalmente fundido) para garantir que ele possa fluir para a junta por ação capilar.

Famílias Comuns de Metais de Adição

- Metais de Adição à Base de Níquel: São muito comuns para aço inoxidável devido à sua alta resistência e excelente resistência à corrosão. Eles geralmente exigem altas temperaturas de brasagem, muitas vezes na faixa de 980°C a 1200°C (1800°F a 2200°F).

- Metais de Adição à Base de Prata: Também conhecidas como solda de prata, essas ligas permitem temperaturas de brasagem muito mais baixas, tipicamente 620°C a 870°C (1150°F a 1600°F). São ideais para peças tratadas termicamente onde preservar a dureza é fundamental.

- Metais de Adição de Cobre: O cobre puro é frequentemente usado na brasagem em forno sob atmosfera redutora. Requer uma temperatura alta, tipicamente em torno de 1120°C (2050°F).

Entendendo as Compensações (Trade-offs)

Escolher uma temperatura é gerenciar riscos. Desviar da janela ideal em qualquer direção levará à falha.

Consequência de Temperatura Muito Baixa

Se a temperatura não for alta o suficiente para o metal de adição selecionado, você terá resultados ruins. O metal de adição não derreterá e fluirá adequadamente, levando a um preenchimento incompleto da junta, má "molhagem" do metal base e uma ligação fraca e não confiável.

Consequência de Temperatura Muito Alta

Exceder a temperatura correta é frequentemente mais perigoso. Pode causar danos irreversíveis ao aço inoxidável, incluindo crescimento excessivo de grãos, distorção da peça ou o amolecimento de componentes tratados termicamente.

O Pré-requisito Não Negociável: Limpeza

Nenhuma temperatura ou metal de adição pode compensar uma superfície contaminada. O aço inoxidável forma uma camada de óxido passiva e transparente que deve ser removida. Todos os óleos, graxas e óxidos devem ser meticulosamente limpos das superfícies da junta imediatamente antes da brasagem para permitir que o metal de adição se ligue ao metal base.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione sua temperatura de brasagem definindo primeiro seu material e seu objetivo principal para a peça finalizada.

- Se seu foco principal é alta resistência em uma peça tratada termicamente: Você deve integrar o ciclo de brasagem com o tratamento térmico, seja brasando na temperatura de têmpera ou usando um metal de adição de prata de baixa temperatura abaixo da temperatura de revenimento.

- Se seu foco principal é resistência à corrosão e uso geral (Aço Austenítico): Escolha um metal de adição à base de níquel e brase em uma janela bem abaixo do limite de crescimento de grãos de 1150°C (2100°F).

- Se seu foco principal é evitar distorção ou dano térmico a uma montagem sensível: Selecione um metal de adição à base de prata para realizar a brasagem na temperatura mais baixa possível.

Ao entender esses princípios orientadores, você pode projetar um processo de brasagem confiável adaptado especificamente aos seus materiais e aplicação.

Tabela de Resumo:

| Fator | Consideração Chave | Faixa de Temperatura Típica |

|---|---|---|

| Aço Austenítico (304, 316) | Evitar crescimento de grãos | < 1150°C (2100°F) |

| Aço Martensítico (410, 440C) | Integrar com tratamento térmico | Varia com o metal de adição e ciclo de tratamento térmico |

| Metal de Adição à Base de Níquel | Alta resistência, resistência à corrosão | 980°C - 1200°C (1800°F - 2200°F) |

| Metal de Adição à Base de Prata | Temperatura mais baixa, preserva a dureza | 620°C - 870°C (1150°F - 1600°F) |

Alcance resultados impecáveis na brasagem de aço inoxidável com suporte especializado.

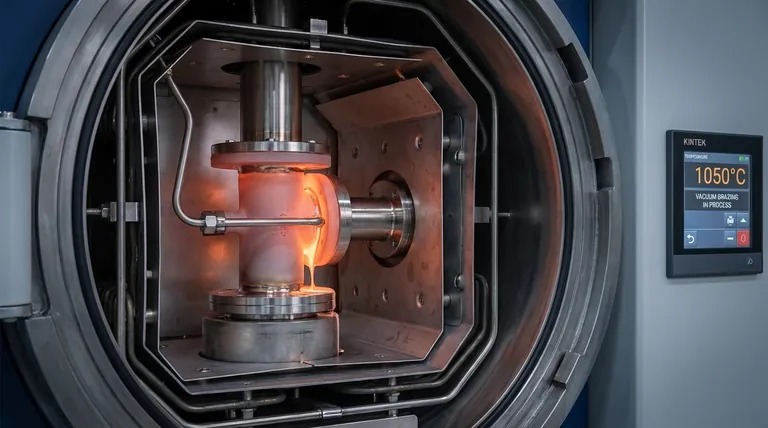

A brasagem de aço inoxidável requer controle preciso da temperatura e da atmosfera para prevenir danos e garantir a integridade da junta. A KINTEK é especializada nos equipamentos de laboratório e consumíveis necessários para processos de brasagem bem-sucedidos, desde fornos de alta temperatura até materiais de preparação de superfície.

Deixe que nossa experiência o ajude a selecionar o equipamento e os parâmetros corretos para o seu tipo específico de aço inoxidável e aplicação. Entre em contato com nossa equipe técnica hoje para discutir seus desafios de brasagem e garantir juntas fortes e confiáveis.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes