A temperatura de recozimento para o aço não é um valor único, mas sim uma faixa específica determinada pelo teor de carbono do aço e pelo resultado desejado. Para um recozimento total destinado a obter a máxima suavidade, o aço é tipicamente aquecido a uma temperatura entre 815-915°C (1500-1675°F), mantido nessa temperatura e, em seguida, resfriado extremamente devagar.

O desafio central não é encontrar uma única temperatura, mas sim entender que "recozimento" é uma família de processos. A temperatura e o procedimento corretos dependem inteiramente do motivo pelo qual você está recozendo o aço — seja para suavização máxima, alívio de tensões ou melhor usinabilidade.

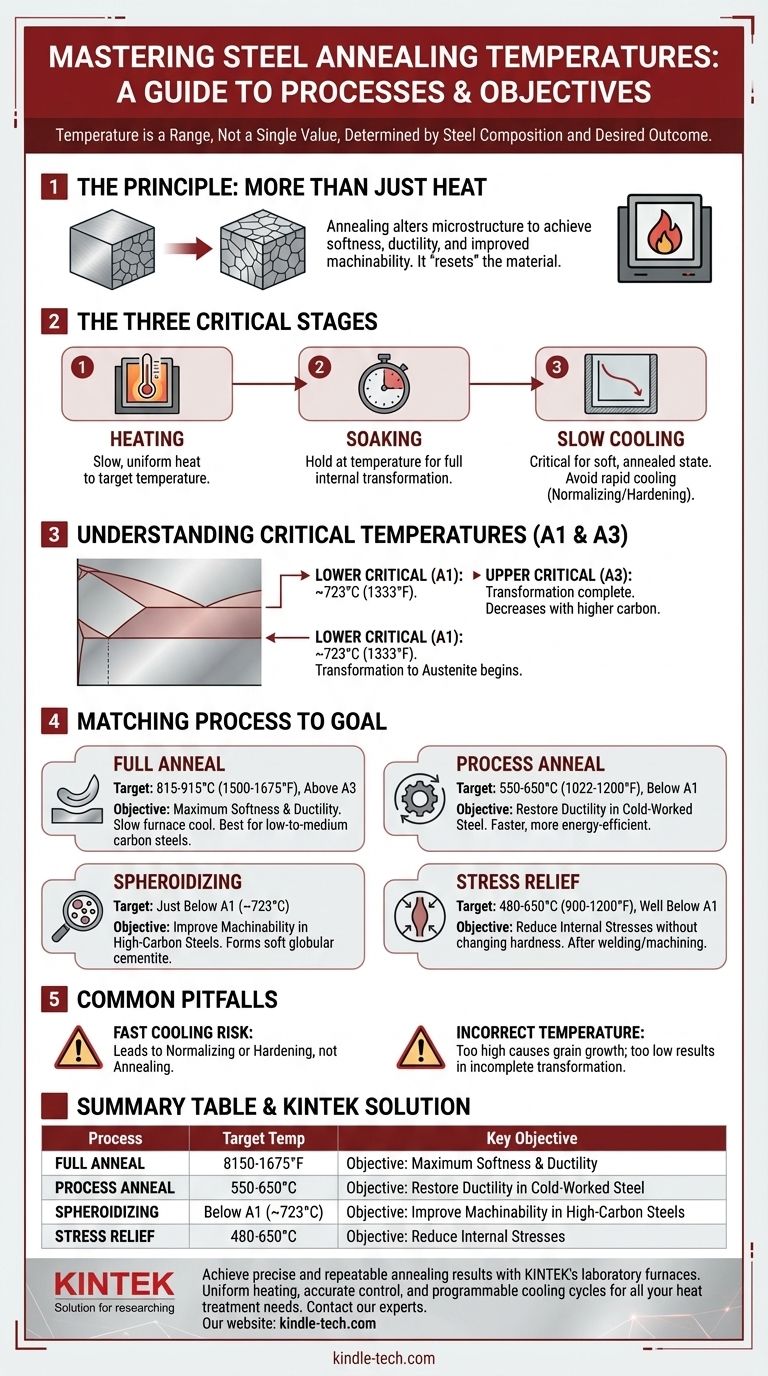

O Princípio do Recozimento: Mais do que Apenas Calor

O recozimento é um processo de tratamento térmico fundamentalmente concebido para alterar a microestrutura interna de um aço. Esta mudança "reinicia" o material, tornando-o tipicamente mais macio, mais dúctil (menos quebradiço) e mais fácil de usinar ou conformar.

As Três Etapas Críticas

Recozer o aço com sucesso requer controle preciso sobre três fases distintas:

- Aquecimento: O aço é aquecido lenta e uniformemente até uma temperatura alvo específica.

- Manutenção (Soaking): O aço é mantido a esta temperatura por um período definido, permitindo que a estrutura interna se transforme completamente.

- Resfriamento: O aço é resfriado a uma taxa muito lenta e controlada. Esta etapa é, sem dúvida, a mais crítica para alcançar um estado recozido e macio.

O Papel das Temperaturas Críticas

A temperatura alvo para o recozimento está diretamente relacionada às temperaturas críticas do aço, que são pontos onde sua estrutura cristalina muda.

A mais importante delas é a temperatura crítica inferior (A1), em torno de 723°C (1333°F), onde a estrutura começa a se transformar em uma fase chamada austenita. A temperatura crítica superior (A3) é onde essa transformação é concluída, e seu valor exato diminui à medida que o teor de carbono aumenta.

Combinando o Processo com o Aço e o Objetivo

Diferentes objetivos exigem diferentes tipos de recozimento, cada um com sua própria faixa de temperatura.

Recozimento Total (Para Máxima Suavidade)

Um recozimento total cria o estado mais macio e mais dúctil possível. O aço é aquecido aproximadamente 30-50°C (50-90°F) acima da temperatura crítica A3, mantido e, em seguida, resfriado muito lentamente em um forno isolado.

Este processo garante que toda a estrutura de grão seja refinada e reformada em uma estrutura de perlita grossa, que é muito macia e usinável.

Recozimento de Processo (Para Peças Trabalhadas a Frio)

Também conhecido como recozimento subcrítico, este processo é usado para restaurar a ductilidade em aços de baixo carbono que foram endurecidos por trabalho a frio (por exemplo, estampagem ou trefilação).

O aço é aquecido a uma temperatura logo abaixo da temperatura crítica A1, tipicamente 550–650°C (1022–1200°F). Como não forma austenita, é mais rápido e mais eficiente em termos de energia do que um recozimento total.

Esferoidização (Para Aços de Alto Carbono)

Aços de alto carbono contêm estruturas duras de cementita que os tornam difíceis de usinar. A esferoidização aborda isso aquecendo o aço a uma temperatura logo abaixo da temperatura A1 por um longo período.

Este processo faz com que a cementita dura forme pequenos glóbulos redondos (esferoides) dentro da matriz de ferro mais macia, melhorando drasticamente a usinabilidade do aço.

Alívio de Tensão (Para Reduzir Tensões Internas)

A soldagem, usinagem pesada ou retificação podem introduzir tensões internas significativas em um componente de aço. Um recozimento de alívio de tensão reduz essa tensão sem alterar significativamente a resistência ou dureza central do aço.

Isso é feito aquecendo o aço a uma temperatura muito mais baixa, bem abaixo da linha A1, tipicamente entre 480-650°C (900-1200°F), mantendo-o e, em seguida, resfriando-o lentamente.

Compreendendo as Compensações e Armadilhas Comuns

Escolher o processo errado ou executá-lo incorretamente pode levar a resultados indesejáveis.

A Importância do Resfriamento Lento

A característica definidora de um recozimento total é a taxa de resfriamento extremamente lenta. Se o aço for resfriado muito rapidamente (por exemplo, no ar parado ou por têmpera em água), ele não será suavizado. Em vez disso, formará microestruturas mais duras e resistentes, um processo conhecido como normalização (resfriamento ao ar) ou têmpera (resfriamento rápido).

Recozimento vs. Normalização

Estes dois processos são frequentemente confundidos. Ambos aquecem o aço a uma temperatura semelhante, mas o recozimento requer resfriamento lento em forno, enquanto a normalização envolve resfriamento em ar ambiente.

O resultado é uma diferença fundamental: o recozimento produz aço macio, enquanto a normalização produz um aço mais forte e ligeiramente mais duro com uma estrutura de grão mais refinada.

O Risco de Temperaturas Incorretas

Aquecer o aço muito acima da temperatura alvo pode causar crescimento excessivo de grão, o que pode tornar o produto final fraco ou quebradiço. Inversamente, não aquecê-lo o suficiente resultará em uma transformação incompleta e na falha em atingir as propriedades desejadas.

Como Aplicar Isso ao Seu Projeto

Sempre consulte a folha de dados para sua liga de aço específica, mas use estes princípios para guiar sua escolha.

- Se seu foco principal for a máxima suavidade e conformabilidade para um aço de baixo a médio carbono: Um recozimento total acima da temperatura A3 é a escolha correta.

- Se seu foco principal for melhorar a usinabilidade para um aço ferramenta de alto carbono: É necessário um recozimento de esferoidização logo abaixo da temperatura A1.

- Se seu foco principal for restaurar a ductilidade em uma peça conformada a frio feita de aço de baixo carbono: Use um recozimento de processo mais rápido e barato abaixo da temperatura A1.

- Se seu foco principal for simplesmente reduzir a tensão interna da fabricação sem alterar a dureza: Um recozimento de alívio de tensão em baixa temperatura é a abordagem mais eficaz.

Ao combinar o processo de tratamento térmico com seu aço e objetivo específicos, você obtém controle preciso sobre suas propriedades finais.

Tabela de Resumo:

| Processo de Recozimento | Faixa de Temperatura Alvo | Objetivo Principal |

|---|---|---|

| Recozimento Total | 815-915°C (1500-1675°F) | Suavidade e ductilidade máximas |

| Recozimento de Processo | 550-650°C (1022-1200°F) | Restaurar a ductilidade em aço trabalhado a frio |

| Esferoidização | Logo abaixo de A1 (~723°C) | Melhorar a usinabilidade em aço de alto carbono |

| Alívio de Tensão | 480-650°C (900-1200°F) | Reduzir tensões internas sem alterar a dureza |

Obtenha resultados de recozimento precisos e repetíveis com os fornos de laboratório da KINTEK. Nosso equipamento garante aquecimento uniforme, controle preciso de temperatura e ciclos de resfriamento programáveis — críticos para o sucesso dos processos de recozimento total, esferoidização e alívio de tensão. Se você trabalha com aços ferramenta, ligas de baixo carbono ou componentes fabricados, a KINTEK oferece soluções confiáveis para todas as necessidades de tratamento térmico do seu laboratório. Fale com nossos especialistas hoje mesmo para discutir o forno perfeito para suas aplicações específicas de recozimento de aço.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Por que é necessário usar um forno de alto vácuo durante a brasagem ativa de metais (AMB)? Garanta ligações perfeitas entre cerâmica e metal

- Qual é o papel de um forno de secagem a vácuo industrial na síntese de Y3Si2C2? Prevenir a oxidação e garantir a pureza

- Por que um forno de secagem a vácuo é preferido para a desidratação de catalisadores Si-RuO2? Preservar a Integridade Estrutural e Química

- Como o pós-tratamento em forno HIP melhora a qualidade óptica da cerâmica de fluoreto? Alcança Densidade Próxima da Teórica

- O que é o processo de resfriamento do tratamento térmico? Domine o Resfriamento para Propriedades Superiores do Material

- Quais são os três principais métodos de resfriamento para um forno de tratamento térmico a vácuo? Otimizar Dureza e Acabamento de Superfície

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Qual é o efeito do vácuo na transferência de calor? Dominando o Controle Térmico em Ambientes Extremos