No seu extremo, os fornos de metal operam a temperaturas entre 1400°C e 1800°C (2550°F a 3275°F). No entanto, esta faixa é reservada para processos de alta temperatura, como a fusão de aço. A temperatura de operação exata depende inteiramente do metal específico a ser trabalhado e do objetivo metalúrgico, com muitas aplicações comuns exigindo calor significativamente menor.

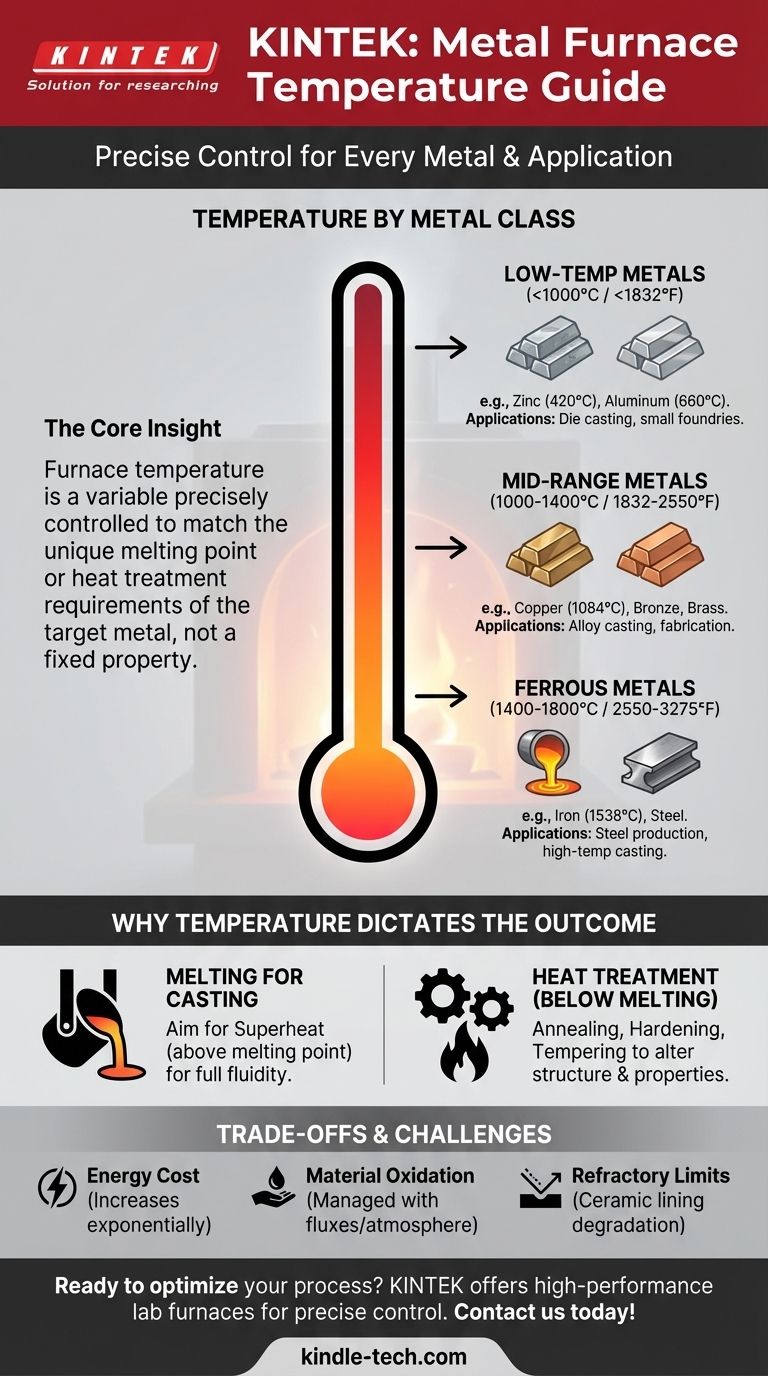

A percepção crítica é que a temperatura de um forno não é uma propriedade fixa do próprio forno, mas uma variável precisamente controlada para corresponder ao ponto de fusão único ou aos requisitos de tratamento térmico do metal alvo.

Por que a Temperatura Dita o Resultado

Na metalurgia, o calor é a principal ferramenta para mudar o estado físico e a estrutura interna de um metal. Diferentes faixas de temperatura desbloqueiam processos e propriedades inteiramente diferentes, tornando o controle preciso essencial para alcançar o resultado desejado.

O Objetivo: Atingir o Ponto de Fusão

A razão mais comum para aquecer um metal em um forno é fundi-lo para fundição. Cada metal puro e liga tem um ponto de fusão específico que deve ser excedido para que ele transite de um estado sólido para um líquido.

Os operadores de forno geralmente visam uma temperatura significativamente acima do ponto de fusão para garantir que o metal esteja totalmente líquido e fluido o suficiente para ser derramado, um estado conhecido como superaquecimento.

O Objetivo: Mudar a Estrutura (Tratamento Térmico)

Muitos processos críticos ocorrem bem abaixo do ponto de fusão de um metal. Isso é conhecido como tratamento térmico.

Processos como recozimento (amolecimento), endurecimento (aumento da resistência) e têmpera (redução da fragilidade) dependem do aquecimento do metal a temperaturas específicas para reorganizar sua estrutura cristalina interna, alterando fundamentalmente suas propriedades mecânicas sem fundi-lo.

Requisitos de Temperatura por Classe de Metal

Os fornos são escolhidos com base em sua capacidade de atingir e manter de forma confiável as temperaturas necessárias para um grupo específico de metais.

Metais de Baixa Temperatura: Abaixo de 1000°C (1832°F)

Metais como zinco (ponto de fusão: 420°C) e alumínio (ponto de fusão: 660°C) exigem energia relativamente baixa. Fornos para esses metais, frequentemente usados em fundição sob pressão e pequenas fundições, são mais simples em sua construção.

Metais de Faixa Média: 1000°C - 1400°C (1832°F - 2550°F)

Esta faixa abrange ligas comuns como bronze e latão, bem como cobre puro (ponto de fusão: 1084°C). Essas temperaturas exigem uma construção de forno mais robusta e revestimentos refratários (resistentes ao calor) melhores.

Metais Ferrosos: 1400°C - 1800°C (2550°F - 3275°F)

Este é o domínio do ferro (ponto de fusão: 1538°C) e do aço. Atingir essas temperaturas requer fornos especializados de alta temperatura, frequentemente utilizando tecnologia de arco elétrico ou indução. A faixa de 1400°C a 1800°C citada para esses fornos leva em conta o alto ponto de fusão do ferro e a necessidade de superaquecimento para fundir ligas de aço complexas.

Compreendendo as Vantagens e Desafios

Simplesmente atingir uma alta temperatura não é a única consideração. O processo introduz desafios técnicos e financeiros significativos.

O Custo do Calor

O consumo de energia aumenta exponencialmente com a temperatura. Atingir temperaturas de fusão de aço é muito mais caro do que fundir alumínio, impactando tudo, desde o orçamento operacional até a escolha do equipamento.

Oxidação do Material

Em altas temperaturas, a maioria dos metais reage agressivamente com o oxigênio do ar, formando óxidos (carepa) que representam material perdido e podem causar defeitos em uma fundição final. Isso é gerenciado usando fluxos, camadas protetoras de escória ou fornos de atmosfera controlada.

Limites de Refratários e Equipamentos

O próprio forno deve suportar o calor que contém. O revestimento refratário, tipicamente uma cerâmica especializada, tem seus próprios limites de temperatura. Empurrar um forno além de sua faixa projetada levará à degradação rápida e falha catastrófica.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a temperatura de operação correta, você deve primeiro definir seu material e seu objetivo.

- Se o seu foco principal é fundir ligas de alumínio ou zinco: Seu forno operará na faixa de 700°C a 850°C para garantir que o metal esteja totalmente fundido e fluido.

- Se o seu foco principal é fundir bronze ou cobre: Você precisa de um forno capaz de manter de forma confiável temperaturas entre 1100°C e 1250°C.

- Se o seu foco principal é fundir aço: Você deve usar um forno de alta temperatura que possa exceder 1600°C para fundir adequadamente a liga e atingir a fluidez necessária para a fundição.

- Se o seu foco principal é forjar ou tratar termicamente aço: Você trabalhará bem abaixo de seu ponto de fusão, tipicamente na faixa de 800°C a 1250°C, dependendo do tratamento específico.

Dominar o controle de temperatura é a base para alcançar resultados previsíveis e bem-sucedidos em qualquer trabalho metalúrgico.

Tabela Resumo:

| Tipo de Metal | Faixa de Operação Típica (°C) | Faixa de Operação Típica (°F) | Aplicações Comuns |

|---|---|---|---|

| Baixa Temperatura (ex: Zinco, Alumínio) | < 1000°C | < 1832°F | Fundição sob pressão, pequenas fundições |

| Faixa Média (ex: Bronze, Cobre) | 1000°C - 1400°C | 1832°F - 2550°F | Fundição de ligas, fabricação |

| Ferrosos (ex: Ferro, Aço) | 1400°C - 1800°C | 2550°F - 3275°F | Produção de aço, fundição de alta temperatura |

Pronto para otimizar seu processo de metalurgia? A KINTEK é especialista em fornos de laboratório de alto desempenho e equipamentos projetados para controle preciso de temperatura, seja para fundir alumínio ou tratar termicamente aço. Nossas soluções ajudam você a alcançar resultados superiores com eficiência energética e durabilidade. Entre em contato conosco hoje para discutir suas necessidades específicas e deixe que nossos especialistas o guiem para o forno certo para sua aplicação!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo