A sinterização é usada para criar uma vasta gama de componentes de alta resistência e precisão, desde engrenagens automotivas e rolamentos autolubrificantes até coroas dentárias de cerâmica e ferramentas de corte industriais. Este processo de fabricação transforma unicamente materiais em pó em uma peça sólida e densa, aplicando calor abaixo do ponto de fusão do material, tornando-o ideal para criar formas complexas a partir de materiais com temperaturas de fusão extremamente altas.

A sinterização não é definida pelos produtos que fabrica, mas pelas propriedades que confere. É o método preferencial para a produção em massa de componentes fortes e dimensionalmente precisos a partir de materiais que são de outra forma difíceis de moldar, fundir ou usinar.

O que é Sinterização? Um Foco na Transformação

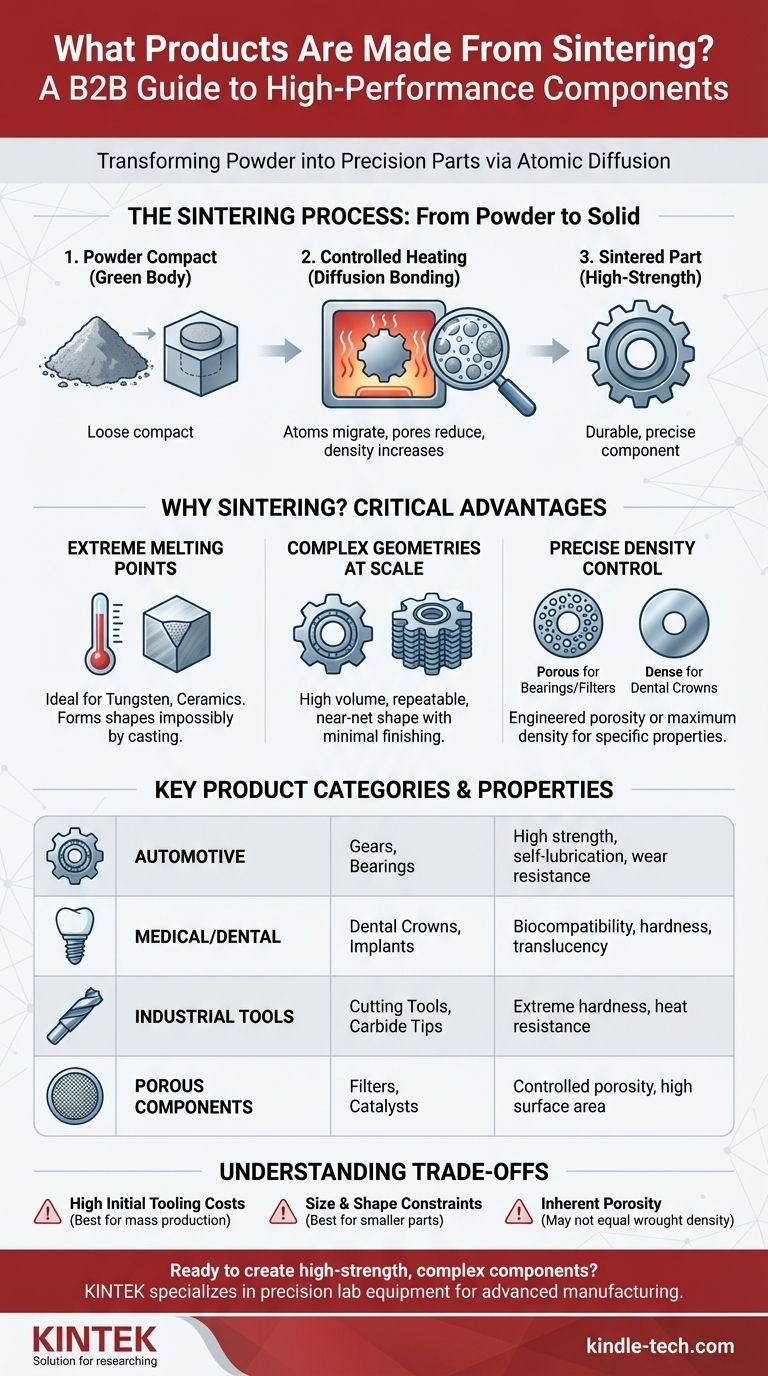

A sinterização é um processo térmico que transforma um compacto de pó comprimido, frequentemente chamado de "corpo verde", em uma massa sólida e coerente. Isso é feito sem fundir o material, contando em vez disso com a difusão atômica.

O Mecanismo Central: Do Pó ao Sólido

Uma peça começa como uma coleção solta de partículas de pó, que são comprimidas em uma forma desejada. Este corpo verde é então aquecido em um forno de atmosfera controlada a uma temperatura abaixo do seu ponto de fusão.

A estas altas temperaturas, as partículas começam a se fundir. Os átomos migram através dos limites das partículas, um processo conhecido como ligação por difusão. Isso aproxima os centros das partículas.

O resultado é uma redução significativa nos espaços porosos entre as partículas. Este processo aumenta drasticamente a densidade, resistência e durabilidade do material.

Controlando as Propriedades Finais

Os dois fatores mais críticos no processo de sinterização são a temperatura e o tempo de sinterização. A temperatura deve ser controlada com extrema precisão, frequentemente dentro de uma faixa de ±3°C a 5°C.

Ao gerenciar cuidadosamente essas variáveis, os fabricantes podem alcançar propriedades de material específicas, como maior resistência, condutividade elétrica, transparência ou condutividade térmica.

Por que a Sinterização é um Processo de Fabricação Crítico

A sinterização é escolhida quando outros métodos de fabricação são impraticáveis ou não conseguem fornecer as propriedades exigidas. Suas vantagens estão diretamente ligadas aos tipos de produtos que cria.

Para Materiais com Pontos de Fusão Extremos

Muitos materiais de alto desempenho, como tungstênio e cerâmicas, têm pontos de fusão tão altos que fundi-los é inviável ou impossível.

Como a sinterização opera abaixo do ponto de fusão, é o método ideal para formar esses materiais em peças utilizáveis e de alta resistência, como pontas de ferramentas de corte ou filamentos.

Para Geometrias Complexas em Escala

A sinterização se destaca na produção de peças com geometrias não usináveis ou intrincadas em grandes volumes. O pó compactado inicial assume a forma de um molde ou matriz preciso.

Isso torna o processo altamente repetível e preciso, entregando ótimos resultados estéticos sem a necessidade de processos de acabamento secundários. É por isso que é usado para pequenas engrenagens complexas e componentes estruturais.

Para Controle Preciso sobre a Densidade

Embora o objetivo principal seja frequentemente eliminar poros, a sinterização também permite o controle intencional sobre a porosidade.

Isso é crítico para produtos como rolamentos autolubrificantes, que são projetados para reter óleo em sua estrutura porosa, ou para filtros e catalisadores que exigem alta área de superfície e absorção de gás. Por outro lado, para um produto como uma coroa dentária de zircônia, o objetivo é alcançar a densidade máxima para extrema dureza e translucidez.

Compreendendo as Desvantagens

Embora poderosa, a sinterização não é a solução certa para todas as aplicações. Compreender suas limitações é fundamental para saber quando usá-la.

Altos Custos Iniciais de Ferramentaria

A criação das matrizes de precisão usadas para formar o compacto de pó inicial pode ser cara. Isso torna a sinterização mais econômica para grandes tiragens de produção, onde o custo da ferramentaria pode ser amortizado em muitos milhares de peças.

Restrições de Tamanho e Forma

A sinterização é geralmente mais adequada para a produção de componentes relativamente pequenos. Peças grandes ou muito espessas podem ser difíceis de aquecer uniformemente, levando a densidade inconsistente e tensões internas.

Porosidade Inerente

Embora a sinterização reduza significativamente a porosidade, eliminá-la completamente pode ser um desafio. Para aplicações que exigem densidade absoluta e impecável, encontrada em materiais forjados ou laminados, a microporosidade residual pode ser um fator limitante.

Como Aplicar Isso ao Seu Projeto

Sua decisão de usar a sinterização deve ser baseada nas propriedades do material, complexidade da peça e volume de produção.

- Se seu foco principal é a produção em massa econômica: A sinterização é uma excelente escolha para criar milhares de peças idênticas e complexas com alta precisão dimensional.

- Se seu foco principal são materiais de alto desempenho: Escolha a sinterização ao trabalhar com cerâmicas, metais refratários ou carbonetos que não podem ser processados por fusão.

- Se seu foco principal é a funcionalidade especializada: Use a sinterização para projetar porosidade controlada para aplicações como filtração, armazenamento de fluidos ou amortecimento acústico.

A sinterização capacita os engenheiros a criar componentes de alto desempenho que de outra forma seriam impossíveis ou proibitivamente caros de fabricar.

Tabela Resumo:

| Categoria do Produto | Principais Exemplos | Principais Propriedades Alcançadas |

|---|---|---|

| Automotivo | Engrenagens, rolamentos | Alta resistência, resistência ao desgaste, autolubrificação |

| Médico/Odontológico | Coroas dentárias, implantes | Biocompatibilidade, alta densidade, dureza, translucidez |

| Ferramentas Industriais | Ferramentas de corte, pontas de carboneto | Dureza extrema, resistência ao calor |

| Componentes Porosos | Filtros, catalisadores | Porosidade controlada, alta área de superfície |

Pronto para criar componentes complexos e de alta resistência para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos avançados de fabricação como a sinterização. Quer esteja a desenvolver novos materiais ou a escalar a produção, a nossa experiência e equipamentos fiáveis podem ajudá-lo a alcançar resultados superiores.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização e ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado

- Por que o controle preciso de temperatura em um forno de sinterização é crítico para eletrólitos NASICON? Garanta a pureza do material

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Qual é a função de um forno de atmosfera tubular na síntese de Li2MnSiO4? Obter Materiais de Bateria de Alta Pureza