Em sua essência, a sinterização é o processo que transforma um compacto frágil de pó cerâmico em um objeto sólido, denso e forte. Essa transformação é impulsionada pelo calor e envolve várias mudanças físicas críticas, principalmente a difusão atômica que leva à formação de ligações entre as partículas, encolhimento geral do componente e uma redução significativa da porosidade interna.

A sinterização é fundamentalmente um processo de redução da energia superficial total de um sistema de pó. Ao aplicar calor, você dá mobilidade aos átomos para se moverem, fechando os espaços entre as partículas para criar uma estrutura final densa e de baixa energia. Entender essa força motriz é a chave para controlar o resultado.

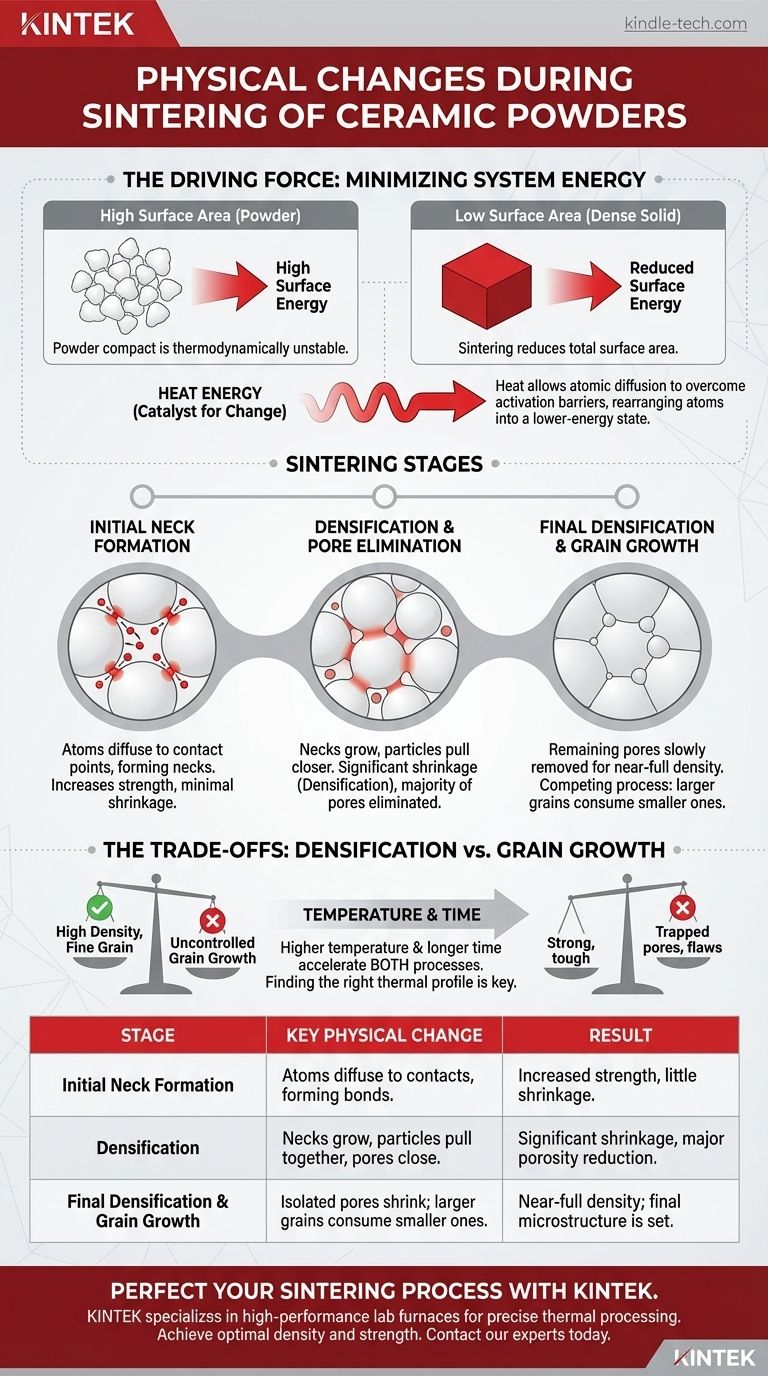

A Força Motriz: Minimizando a Energia do Sistema

Antes de examinar as mudanças físicas, é crucial entender por que elas acontecem. A resposta reside na termodinâmica.

O Problema da Grande Área Superficial

Uma coleção de partículas finas de pó possui uma imensa quantidade de área superficial em comparação com um único bloco sólido da mesma massa. Essa vasta superfície representa um estado de alta energia superficial.

Assim como gotas de água se fundem para reduzir sua área superficial total, um compacto de pó está em um estado termodinamicamente instável. O sistema naturalmente deseja reduzir esse excesso de energia.

O Calor como Catalisador da Mudança

A sinterização fornece a energia necessária, na forma de calor, para superar as barreiras de ativação para o movimento atômico. Essa energia térmica permite que os átomos se movam, ou difundam, de um local para outro.

Essa difusão atômica é o mecanismo fundamental responsável por todas as mudanças físicas macroscópicas observadas durante o processo. O objetivo de todo o sistema é se reorganizar em um estado de menor energia, o que significa eliminar superfícies e os poros entre elas.

As Transformações Físicas Chave Durante a Sinterização

A sinterização não é um evento único, mas um processo contínuo tipicamente visto em três estágios sobrepostos.

Estágio 1: Formação Inicial do Colo

À medida que o compacto de pó aquece, a primeira mudança significativa é a formação de "colos" nos pontos de contato entre partículas adjacentes.

Os átomos se difundem para esses pontos de contato, criando pontes pequenas que começam a ligar as partículas. Isso aumenta a resistência do componente, mas resulta em muito pouco adensamento ou encolhimento neste estágio.

Estágio 2: Adensamento e Eliminação de Poros

Este é o estágio mais crítico para alcançar um produto final denso. Os colos entre as partículas crescem substancialmente, puxando os centros das partículas para mais perto um do outro.

Esse movimento coletivo faz com que todo o componente encolha, uma mudança conhecida como adensamento. A rede de poros interconectados do compacto inicial começa a se fechar, formando poros esféricos isolados. A grande maioria da porosidade é eliminada durante este estágio intermediário.

Estágio 3: Adensamento Final e Crescimento de Grão

No estágio final, os poros isolados restantes são lentamente eliminados, levando aos últimos poucos por cento de adensamento. Este processo é muito mais lento porque é mais difícil para as vacâncias (a ausência de átomos) difundirem para fora dos poros isolados até uma superfície livre.

Simultaneamente, um processo competitivo chamado crescimento de grão torna-se dominante. Para reduzir ainda mais a energia do sistema, grãos maiores começam a consumir os menores, reduzindo a área total das fronteiras de grão.

Entendendo os Compromissos: Adensamento vs. Crescimento de Grão

Sinterizar com sucesso uma cerâmica é um ato de equilíbrio entre alcançar a densidade total e controlar o tamanho final do grão, já que esses dois fenômenos estão frequentemente em competição.

O Objetivo: Alta Densidade, Estrutura de Grão Fina

Para a maioria das aplicações estruturais, a cerâmica ideal tem densidade próxima de 100% e uma estrutura de grão fina e uniforme. Alta densidade elimina pontos fracos, enquanto grãos pequenos geralmente levam a maior resistência e tenacidade à fratura.

O Problema com o Crescimento Descontrolado de Grão

Se o crescimento de grão ocorrer muito rapidamente, pode ser prejudicial. Fronteiras de grão em movimento rápido podem varrer os poros, aprisionando-os dentro dos grãos.

Uma vez que um poro fica preso dentro de um grão, é extremamente difícil de ser removido, efetivamente interrompendo o adensamento e deixando falhas permanentes no material.

O Dilema de Temperatura e Tempo

Temperaturas mais altas e tempos de sinterização mais longos aceleram todos os processos de difusão. Isso acelera o adensamento, mas também acelera drasticamente o crescimento de grão.

Isso cria o desafio central da sinterização: encontrar um perfil térmico (taxa de aquecimento, temperatura e tempo de permanência) que maximize a taxa de adensamento enquanto minimiza a taxa de crescimento de grão.

Otimizando a Sinterização para o Resultado Desejado

Os parâmetros ideais de sinterização dependem inteiramente das propriedades que você deseja alcançar no componente final.

- Se seu foco principal é a máxima resistência mecânica: Você deve priorizar alcançar densidade quase total, mantendo o tamanho final do grão o menor possível, o que pode exigir métodos avançados como sinterização assistida por pressão ou o uso de inibidores de crescimento de grão.

- Se seu foco principal é a transparência óptica: Você deve eliminar virtualmente toda a porosidade, pois os poros dispersam a luz. Isso geralmente requer sinterizar no estágio final por mais tempo, mesmo à custa de algum crescimento de grão, para garantir que todos os poros sejam removidos.

- Se seu foco principal é a produção rápida e econômica: Você provavelmente usará temperaturas de sinterização mais altas para reduzir o tempo de ciclo, aceitando um compromisso na forma de um tamanho de grão final maior que pode reduzir ligeiramente o desempenho mecânico máximo.

Dominar a arte da sinterização é controlar precisamente o movimento dos átomos para projetar a microestrutura de um material desde a base.

Tabela de Resumo:

| Estágio de Sinterização | Mudança Física Chave | Resultado |

|---|---|---|

| Formação Inicial do Colo | Átomos se difundem para os contatos das partículas, formando ligações. | Resistência aumentada, pouco encolhimento. |

| Adensamento | Colos crescem, partículas se juntam, poros se fecham. | Encolhimento significativo, grande redução da porosidade. |

| Adensamento Final e Crescimento de Grão | Poros isolados encolhem; grãos maiores consomem os menores. | Densidade quase total; microestrutura final é definida. |

Pronto para aperfeiçoar seu processo de sinterização cerâmica e alcançar densidade e resistência ótimas?

A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis para processamento térmico preciso. Se você está desenvolvendo cerâmicas avançadas para aplicações estruturais, ópticas ou eletrônicas, nossos equipamentos fornecem os perfis de aquecimento controlados essenciais para dominar o delicado equilíbrio entre adensamento e crescimento de grão.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir como nossas soluções podem ajudar você a projetar componentes cerâmicos superiores.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as 2 vantagens da incineração a seco? Obtenha Análise de Amostras de Alto Rendimento com Segurança

- Quais são as desvantagens da incineração úmida? Principais Riscos de Segurança e Contaminação

- Qual é o processo de incineração a seco no tratamento de amostras? Um Guia para Análise Mineral de Alta Temperatura

- Qual é a importância do processo de fusão? Domine os Fundamentos da Produção de Metais

- Quão preciso é o forno mufla? Atingir controlo de ±1°C e uniformidade de ±2°C