Para ser preciso, o método de Deposição Química de Vapor (CVD) não é uma técnica que usa nanomateriais como entradas, mas sim um processo poderoso e versátil usado para sintetizá-los ou crescê-los a partir de precursores moleculares. É extensivamente utilizado para criar uma ampla variedade de nanomateriais de alta pureza e alto desempenho, com uma força particular na produção de estruturas à base de carbono como grafeno, nanotubos de carbono (CNTs) e nanofibras de carbono (CNFs).

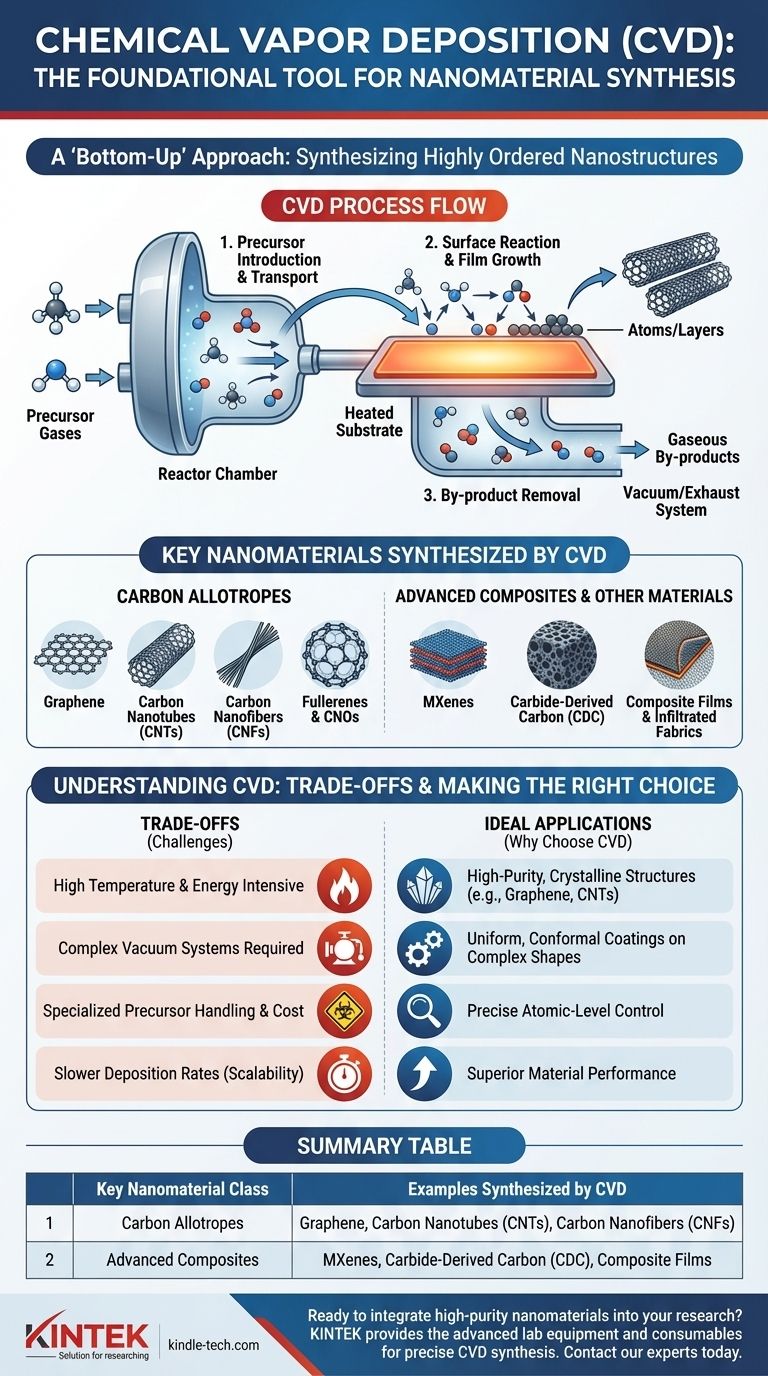

O princípio central da CVD é sua abordagem "bottom-up". Ao controlar precisamente produtos químicos gasosos (precursores) que reagem e se depositam em uma superfície aquecida (substrato), a CVD permite a construção em nível atômico de nanomateriais altamente ordenados.

Como o Processo CVD Permite o Crescimento de Nanomateriais

Compreender o mecanismo da CVD esclarece por que é tão eficaz para criar tipos específicos de nanomateriais. O processo é uma sequência de eventos cuidadosamente orquestrada.

O Papel dos Precursores

A síntese começa introduzindo produtos químicos precursores, tipicamente em estado gasoso, em uma câmara de reator. A escolha do precursor é crítica, pois dita a composição elementar do nanomaterial final.

Transporte para o Substrato

Essas moléculas de gás são transportadas para um substrato aquecido. A alta temperatura do substrato fornece a energia necessária para quebrar as ligações químicas e iniciar as reações.

Reação Superficial e Crescimento do Filme

As moléculas precursoras adsorvem (aderem) à superfície quente do substrato. Elas então se decompõem e reagem, depositando o material sólido desejado átomo por átomo ou camada por camada, formando a nanoestrutura.

Remoção de Subprodutos

Os subprodutos gasosos da reação são dessorvidos da superfície e removidos do reator. Esta etapa é crucial para limpar a superfície e permitir um crescimento contínuo e de alta qualidade do material.

Principais Nanomateriais Sintetizados por CVD

A CVD é um método dominante para produzir várias classes de nanomateriais avançados, particularmente aqueles que exigem um alto grau de perfeição cristalina.

Alótropos de Carbono

Esta é a aplicação mais conhecida da CVD. O controle do método sobre a deposição atômica é ideal para construir as estruturas de ligação específicas do carbono.

- Grafeno: Folhas únicas de átomos de carbono arranjadas em uma rede hexagonal.

- Nanotubos de Carbono (CNTs): Folhas de grafeno enroladas, formando cilindros ocos.

- Nanofibras de Carbono (CNFs): Filamentos com uma estrutura semelhante aos CNTs, mas frequentemente com um arranjo diferente de planos de grafeno.

- Fulerenos & Nanocebolas de Carbono (CNOs): Moléculas esféricas de carbono e esferas aninhadas semelhantes a fulerenos.

Materiais Compósitos Avançados

A CVD não se limita ao carbono puro. Sua versatilidade permite a criação de materiais e revestimentos mais complexos.

- Carbono Derivado de Carbureto (CDC): Uma classe de materiais de carbono porosos sintetizados a partir de precursores de carbureto metálico.

- MXenes: Compostos inorgânicos bidimensionais, tipicamente carbonetos ou nitretos de metais de transição.

- Filmes Compósitos & Tecidos Infiltrados: A CVD também é usada para depositar filmes finos de um material em um substrato diferente ou para infiltrar estruturas porosas como tecidos, criando materiais compósitos avançados.

Compreendendo as Vantagens e Desvantagens da CVD

Embora poderosa, a CVD não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas limitações inerentes.

Altas Temperaturas e Requisitos de Energia

A maioria dos processos de CVD requer temperaturas muito altas para decompor os gases precursores e alcançar um crescimento cristalino de alta qualidade. Isso torna o processo intensivo em energia.

Necessidade de Sistemas de Vácuo

Para garantir a pureza e prevenir reações indesejadas com o ar, a CVD é tipicamente realizada sob vácuo ou em uma atmosfera inerte controlada, o que requer equipamentos complexos e caros.

Manuseio e Custo dos Precursores

Os precursores gasosos usados na CVD podem ser caros, altamente tóxicos ou inflamáveis, exigindo protocolos de manuseio especializados e infraestrutura de segurança.

Escalabilidade e Taxa de Deposição

Embora excelente para produzir materiais de alta qualidade, a CVD pode ter taxas de deposição mais lentas em comparação com outros métodos, o que pode ser um desafio para a produção industrial em larga escala e de baixo custo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente do seu objetivo final. A CVD se destaca em cenários específicos onde sua precisão supera sua complexidade.

- Se o seu foco principal é estruturas cristalinas de alta pureza como grafeno ou CNTs: A CVD é o método padrão da indústria devido ao seu controle incomparável sobre o crescimento em nível atômico.

- Se o seu foco principal é criar revestimentos uniformes e conformes em formas complexas: A deposição em fase gasosa da CVD permite revestir superfícies intrincadas de forma uniforme, tornando-a superior aos métodos de linha de visão.

- Se o seu foco principal é a produção em massa rápida e com o menor custo possível: Você deve avaliar cuidadosamente as vantagens e desvantagens, pois métodos como esfoliação química ou descarga em arco podem oferecer maior rendimento para certos nanomateriais, embora muitas vezes com menor qualidade.

Em última análise, a Deposição Química de Vapor é uma ferramenta fundamental na nanotecnologia, permitindo a engenharia precisa de materiais que impulsionam a inovação em eletrônica, energia e medicina.

Tabela Resumo:

| Classe Principal de Nanomaterial | Exemplos Sintetizados por CVD |

|---|---|

| Alótropos de Carbono | Grafeno, Nanotubos de Carbono (CNTs), Nanofibras de Carbono (CNFs) |

| Compósitos Avançados | MXenes, Carbono Derivado de Carbureto (CDC), Filmes Compósitos |

Pronto para integrar nanomateriais de alta pureza em sua pesquisa? A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para a síntese precisa por CVD. Nossas soluções capacitam os laboratórios a alcançar um desempenho superior dos materiais. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos específicos em nanotecnologia.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas