Praticamente qualquer metal pode ser depositado usando deposição a vácuo, embora o método específico e a facilidade de aplicação variem. Metais comuns como alumínio, ouro, prata e cobre são frequentemente usados por suas propriedades refletivas ou condutoras. A tecnologia também se estende a metais reativos e refratários mais desafiadores, incluindo titânio, zircônio e tântalo, que são valorizados por sua durabilidade e altos pontos de fusão.

A questão essencial não é simplesmente quais metais podem ser depositados, mas quais propriedades finais você precisa alcançar. A deposição a vácuo é uma plataforma versátil capaz de depositar não apenas metais puros, mas também ligas precisas e compostos cerâmicos projetados, como nitretos e óxidos, criados diretamente dentro da câmara.

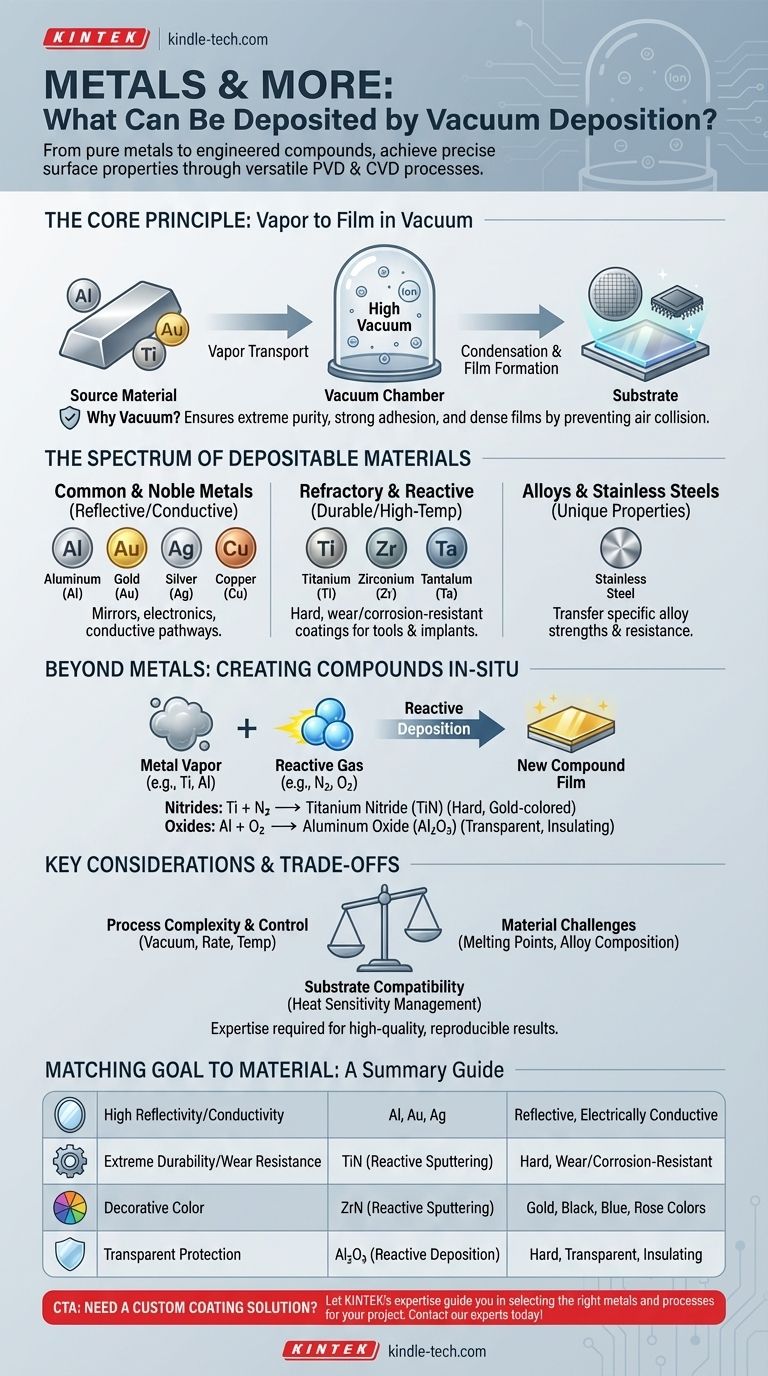

Como a Deposição a Vácuo Permite a Versatilidade de Materiais

A deposição a vácuo não é um processo único, mas uma família de técnicas — mais comumente Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD). Compreender o princípio central explica por que funciona para tantos materiais.

O Princípio Fundamental

Em sua essência, a deposição a vácuo envolve transformar um material de fonte sólida em vapor, transportá-lo através de um vácuo e condensá-lo em uma superfície alvo (o substrato) como uma película fina. Isso é tipicamente alcançado através de aquecimento e evaporação ou bombardeando a fonte com íons (um processo chamado pulverização catódica).

Por que o Vácuo é Crítico

O processo deve ocorrer em alto vácuo para evitar que os átomos de metal vaporizados colidam com partículas de ar. Isso garante que o revestimento seja extremamente puro e adira fortemente ao substrato, criando uma película densa e de alta qualidade.

O Espectro de Materiais Depositáveis

O verdadeiro poder da deposição a vácuo reside na amplitude de materiais que podem ser usados e até criados durante o processo.

Metais Comuns e Nobres

Para aplicações que exigem alta refletividade ou condutividade elétrica, os metais comuns são a escolha preferida.

- Alumínio (Al): O mais comum para criar superfícies refletivas, como em espelhos e embalagens de alimentos.

- Ouro (Au), Prata (Ag), Cobre (Cu): Usados em eletrônicos para vias condutoras e contatos, bem como para revestimentos decorativos e resistentes à corrosão.

Metais Refratários e Reativos

Esses materiais são conhecidos por sua dureza e altos pontos de fusão, tornando-os ideais para revestimentos protetores.

- Titânio (Ti), Zircônio (Zr), Tântalo (Ta): Estes são depositados para criar superfícies duras, resistentes ao desgaste e à corrosão em ferramentas, implantes médicos e componentes aeroespaciais.

Ligas e Aços Inoxidáveis

Também é possível depositar a partir de um material de fonte que já é uma liga, como aço inoxidável ou um carboneto cimentado. Isso permite que as propriedades únicas da liga — como sua resistência específica ou resistência à corrosão — sejam transferidas como uma película fina para outro material.

Além dos Metais Puros: Criando Compostos In-Situ

É aqui que a tecnologia se torna verdadeiramente transformadora. Ao introduzir uma quantidade controlada de um gás reativo na câmara de vácuo durante a deposição, você pode formar novos compostos na superfície do substrato.

- Nitretos: A introdução de gás nitrogênio durante a pulverização catódica de titânio cria Nitreto de Titânio (TiN), um revestimento cerâmico famoso por sua dureza e cor dourada, usado em ferramentas de corte e para acabamentos decorativos.

- Óxidos: A introdução de gás oxigênio pode criar materiais como Óxido de Alumínio (Al₂O₃), uma camada transparente, dura e eletricamente isolante.

- Carbonetos: A introdução de um gás contendo carbono, como o acetileno, pode formar carbonetos metálicos extremamente duros.

Compreendendo as Compensações

Embora incrivelmente versátil, a deposição a vácuo é um processo industrial complexo com considerações importantes.

Complexidade e Controle do Processo

Alcançar um revestimento de alta qualidade e reprodutível requer controle preciso sobre todo o sistema. Fatores como nível de vácuo, taxa de deposição, temperatura do substrato e limpeza da câmara são críticos e exigem experiência significativa para gerenciar.

Desafios Específicos do Material

Nem todos os metais se comportam da mesma maneira. Metais refratários com pontos de fusão muito altos são difíceis de evaporar termicamente e são mais adequados para pulverização catódica. Ao depositar ligas, os componentes podem, às vezes, evaporar em taxas diferentes, exigindo um ajuste cuidadoso do processo para garantir que o filme final tenha a composição correta.

Compatibilidade do Substrato

O processo gera calor, o que pode ser um problema para substratos sensíveis ao calor, como plásticos ou têxteis. Embora técnicas como a pulverização catódica por magnetron sejam consideradas processos "frios", o gerenciamento da carga térmica é uma parte fundamental da deposição bem-sucedida em materiais delicados.

Fazendo a Escolha Certa para Sua Aplicação

O material e o processo ideais são ditados inteiramente pelo objetivo principal do seu projeto.

- Se o seu foco principal é alta refletividade ou condutividade: Use metais puros nobres ou comuns como alumínio, prata ou ouro via evaporação térmica ou pulverização catódica.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: Escolha um metal refratário como o titânio e use a pulverização catódica reativa para formar um nitreto duro (TiN) ou revestimento de carboneto (TiC).

- Se o seu foco principal é uma cor decorativa específica: Explore a deposição reativa com metais como titânio ou zircônio, que podem produzir uma gama de cores (ouro, preto, azul, rosa) dependendo dos parâmetros do processo.

- Se o seu foco principal é uma camada protetora transparente: Use a deposição reativa com um metal como alumínio ou silício para criar um revestimento de óxido transparente.

Ao combinar as capacidades do material com os seus requisitos de desempenho, você pode usar efetivamente a deposição a vácuo para projetar superfícies com propriedades precisamente adaptadas.

Tabela Resumo:

| Objetivo da Aplicação | Material/Processo Recomendado | Propriedades Chave |

|---|---|---|

| Alta Refletividade/Condutividade | Alumínio, Ouro, Prata (Evaporação Térmica/Pulverização Catódica) | Refletivo, Eletricamente Condutor |

| Durabilidade Extrema/Resistência ao Desgaste | Nitreto de Titânio (Pulverização Catódica Reativa) | Duro, Resistente ao Desgaste, Resistente à Corrosão |

| Cor Decorativa | Nitreto de Zircônio (Pulverização Catódica Reativa) | Cores Dourada, Preta, Azul, Rosa |

| Proteção Transparente | Óxido de Alumínio (Deposição Reativa) | Duro, Transparente, Eletricamente Isolante |

Precisa de uma solução de revestimento personalizada? Deixe a experiência da KINTEK guiá-lo. Somos especialistas em equipamentos e consumíveis de laboratório para deposição a vácuo, ajudando você a selecionar os metais e processos certos para alcançar as propriedades de superfície precisas — seja para refletividade, durabilidade ou decoração — que seu projeto exige. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e explorar como nossas soluções podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão