A resposta curta é que a sinterização é um processo notavelmente versátil, compatível com uma vasta gama de materiais, principalmente metais, cerâmicas e seus compósitos. O requisito chave é que o material possa ser produzido em forma de pó, que é então aquecido para ligar as partículas sem derreter o constituinte principal. Isso permite a criação de ligas únicas e peças complexas a partir de materiais que, de outra forma, seriam difíceis de trabalhar.

O verdadeiro poder da sinterização reside não apenas nos materiais que pode usar, mas na sua capacidade de combiná-los. Ao começar com pós, é possível criar ligas personalizadas e materiais compósitos com propriedades precisamente projetadas que são muitas vezes impossíveis de alcançar através da fusão e fundição tradicionais.

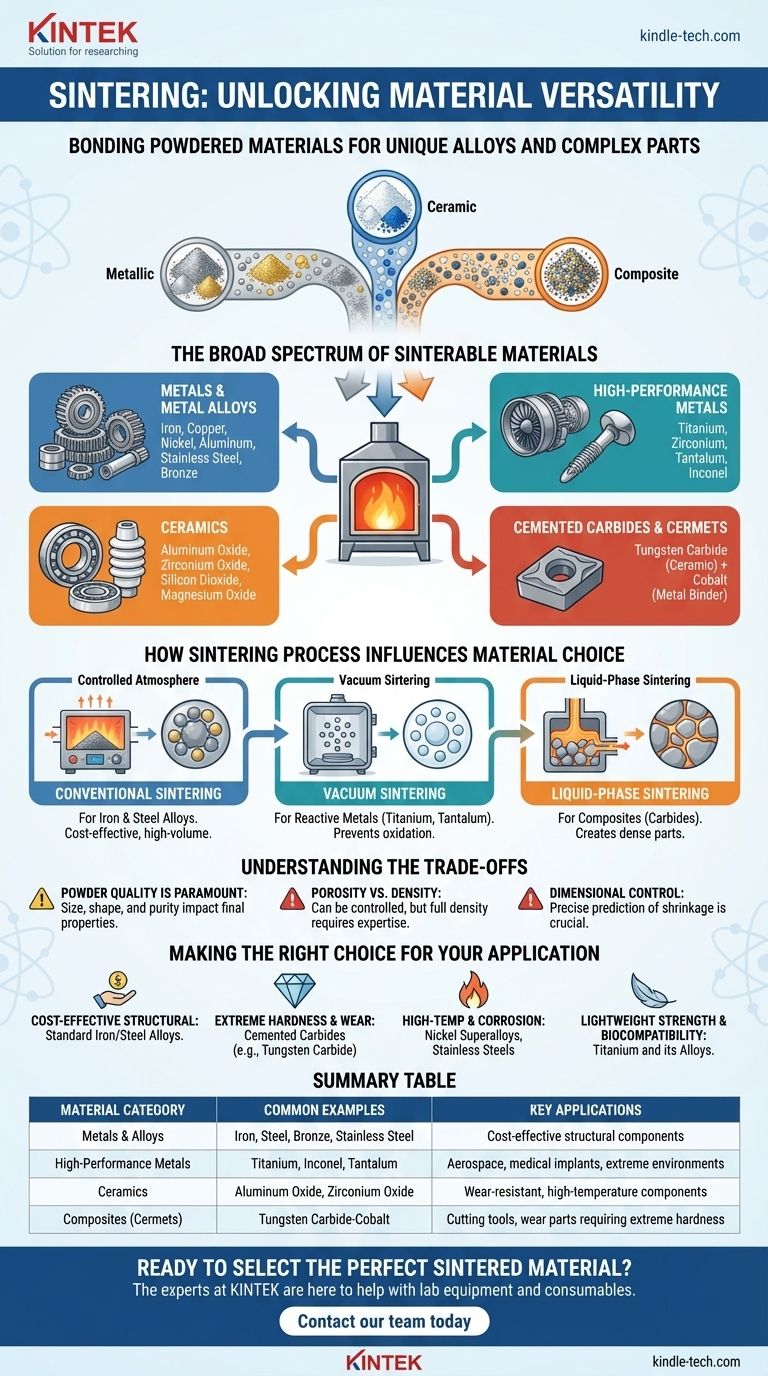

O Amplo Espectro de Materiais Sinterizáveis

A sinterização é fundamentalmente sobre difusão e ligação entre partículas. Este princípio aplica-se a várias famílias de materiais principais, cada uma escolhida por características de desempenho específicas.

Metais e Ligas Metálicas

Esta é a categoria mais comum para peças sinterizadas, valorizada pela criação eficiente de componentes fortes e de forma final.

Os metais base comuns incluem ferro, cobre, níquel e alumínio. Estes são frequentemente misturados para criar ligas com propriedades específicas diretamente a partir do estágio de pó.

As ligas populares incluem aços carbono, aços inoxidáveis (como 316L e 17-4PH), bronze e vários aços de ferro-cobre ou ferro-níquel.

Metais de Alto Desempenho e Refratários

A sinterização é particularmente valiosa para metais com pontos de fusão extremamente altos ou alta reatividade, o que os torna difíceis de fundir e moldar.

Este grupo inclui titânio, zircónio, tântalo e berílio. Inclui também superligas projetadas para ambientes extremos, como o Inconel 718.

Cerâmicas

A sinterização de cerâmica é usada para produzir componentes duros, resistentes ao desgaste e ao calor para aplicações técnicas e industriais.

Exemplos incluem óxido de alumínio, óxido de zircónio, dióxido de silício e óxido de magnésio. Até materiais como vidro e óxido de ferro podem ser processados por sinterização.

Carbonetos Cimentados e Cermets

Esta classe especial de compósitos combina a dureza de uma cerâmica com a tenacidade de um ligante metálico, criando materiais ideais para ferramentas de corte e peças de desgaste.

O exemplo mais proeminente é o carboneto de tungsténio (uma cerâmica), que é sinterizado com um ligante de cobalto (um metal) que derrete e flui entre os grãos de carboneto.

Como o Processo de Sinterização Influencia a Escolha do Material

A técnica de sinterização específica utilizada é frequentemente ditada pelas propriedades do material. Compreender esta conexão é fundamental para uma fabricação bem-sucedida.

Sinterização Convencional

Este processo, frequentemente realizado em um forno de atmosfera controlada, é o principal para materiais comuns como ligas de ferro e aço. É um método econômico para produção em alto volume.

Sinterização a Vácuo

Metais reativos ou refratários como titânio e tântalo são propensos a oxidar em altas temperaturas. Sinterizá-los em um forno a vácuo evita essa contaminação, preservando a integridade e o desempenho do material.

Sinterização em Fase Líquida

Esta técnica é essencial para materiais compósitos onde um constituinte tem um ponto de fusão mais baixo que o outro. É o método padrão para carbonetos cimentados, onde o ligante de cobalto derrete para criar uma peça densa e forte.

Compreendendo as Desvantagens

Embora poderosa, a sinterização não está isenta de considerações. As propriedades finais de uma peça sinterizada estão diretamente ligadas ao processo e aos materiais de partida.

A Qualidade do Pó é Fundamental

O tamanho, a forma e a pureza das partículas de pó iniciais têm um impacto significativo na densidade final, resistência e acabamento superficial do componente. Pó inconsistente leva a peças inconsistentes.

Porosidade vs. Densidade

A sinterização pode ser controlada para produzir peças com um nível específico de porosidade, o que é útil para aplicações como filtros. No entanto, alcançar a densidade total para máxima resistência pode ser desafiador e pode exigir operações secundárias.

Controle Dimensional

As peças encolhem durante o processo de sinterização à medida que as partículas se ligam e densificam. Este encolhimento deve ser precisamente previsto e controlado para alcançar dimensões finais precisas, o que requer experiência significativa.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do material certo é uma função do seu objetivo final. A versatilidade da sinterização oferece uma solução para uma ampla gama de desafios de engenharia.

- Se o seu foco principal são componentes estruturais econômicos: Ligas de pó padrão à base de ferro e aço oferecem um excelente equilíbrio entre resistência e manufaturabilidade.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: Carbonetos cimentados, como carboneto de tungsténio com um ligante de cobalto, são a escolha definitiva para ferramentas de corte e matrizes.

- Se o seu foco principal é o desempenho em altas temperaturas ou resistência à corrosão: Superligas à base de níquel como Inconel ou aços inoxidáveis são ideais.

- Se o seu foco principal é a resistência leve e a biocompatibilidade: O titânio e suas ligas são os materiais preferidos, especialmente para implantes aeroespaciais e médicos.

Em última análise, ver a sinterização como um processo baseado em pó abre um mundo de possibilidades de materiais muito além do que a fabricação tradicional pode oferecer.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Principais Aplicações |

|---|---|---|

| Metais e Ligas | Ferro, Aço, Bronze, Aço Inoxidável | Componentes estruturais econômicos |

| Metais de Alto Desempenho | Titânio, Inconel, Tântalo | Aeroespacial, implantes médicos, ambientes extremos |

| Cerâmicas | Óxido de Alumínio, Óxido de Zircónio | Componentes resistentes ao desgaste e a altas temperaturas |

| Compósitos (Cermets) | Carboneto de Tungsténio-Cobalto | Ferramentas de corte, peças de desgaste que exigem dureza extrema |

Pronto para selecionar o material sinterizado perfeito para a sua aplicação? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para processos de sinterização bem-sucedidos, desde a seleção do material até a produção da peça final.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que um limpador ultrassônico de alta frequência é necessário para a preparação de substratos de aço? Alcance 100% de adesão do revestimento

- Como o recozimento afeta as propriedades do material? Ajuste a Resistência, Ductilidade e Condutividade

- Qual é a temperatura ideal para a sinterização? Encontre o Processo Térmico Perfeito para o Seu Material

- Os diamantes CVD passam em um testador de diamantes? Sim, e eis por que ele é um diamante de verdade.

- Quais são os usos dos produtos convertidos de biomassa? Da Energia a Combustíveis e Químicos

- Quais 5 precauções de segurança devem ser tomadas ao aquecer qualquer coisa no laboratório? Regras Essenciais para a Segurança no Laboratório

- Qual é a composição do produto da pirólise de plástico? Uma Análise dos Produtos de Óleo, Gás e Carvão

- O que é a técnica de aquecimento por micro-ondas? Um guia para processamento térmico rápido e uniforme