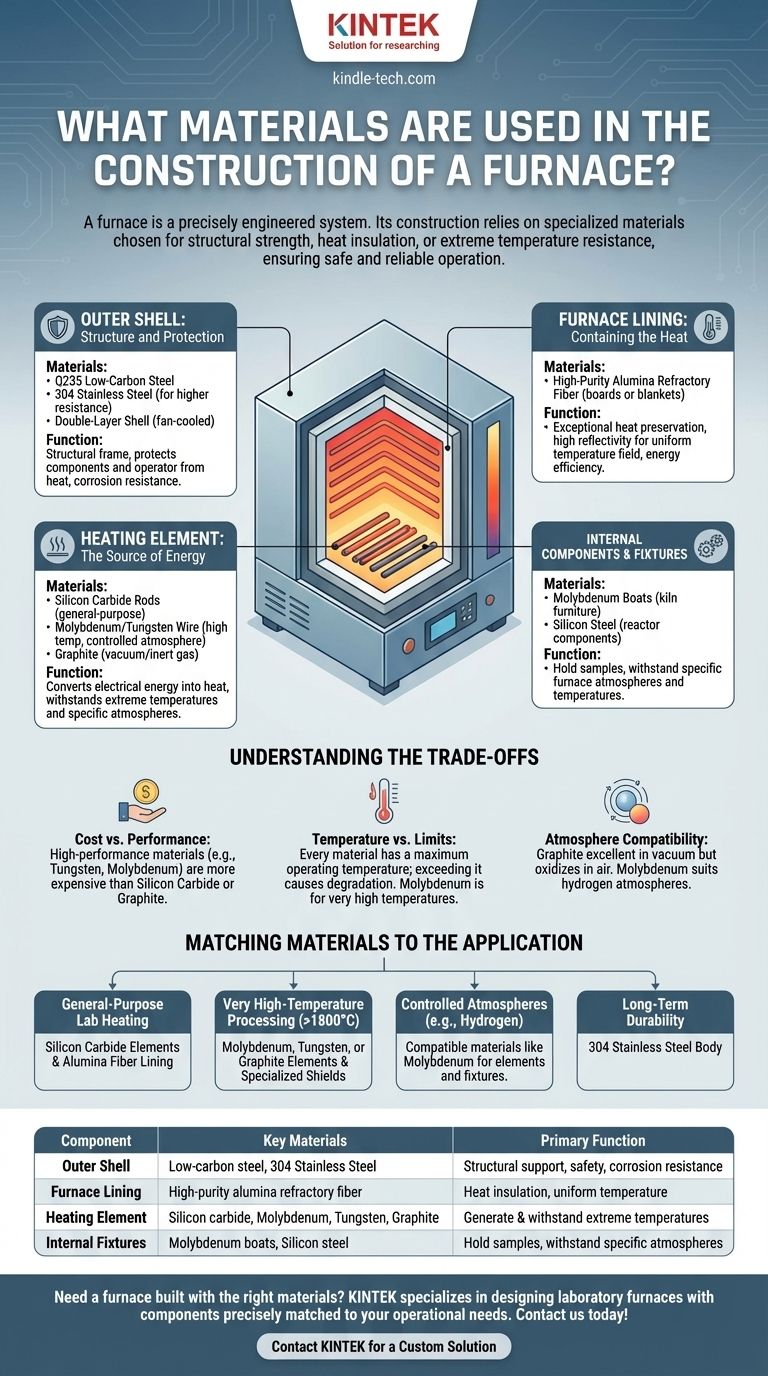

Um forno é um sistema precisamente projetado, e não um objeto único. Sua construção envolve uma variedade de materiais especializados, desde aços comuns para o corpo externo até cerâmicas avançadas e metais refratários para o núcleo de alta temperatura. Os materiais chave incluem aço inoxidável e aço de baixo carbono para a carcaça, fibra de alumina para isolamento, e elementos como carbeto de silício, molibdênio ou grafite para gerar calor.

A seleção de materiais para um forno é ditada inteiramente pela função. Cada componente, da carcaça externa ao elemento de aquecimento interno, utiliza um material com propriedades específicas — como resistência estrutural, isolamento térmico ou resistência a temperaturas extremas — para garantir uma operação segura, eficiente e confiável.

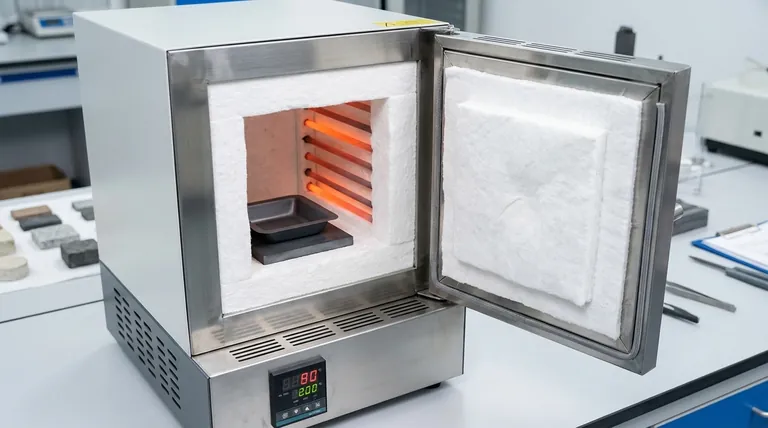

Desconstruindo o Forno: Componentes e Materiais Chave

Um forno é melhor compreendido ao ser dividido em suas partes funcionais centrais. Cada parte enfrenta um conjunto diferente de desafios, exigindo uma solução material única.

A Carcaça Externa: Estrutura e Proteção

A carcaça do forno fornece a estrutura, abriga os componentes internos e protege o operador do calor intenso no interior.

Materiais como o aço de baixo carbono Q235 são frequentemente usados por sua resistência e custo-benefício. Eles são tipicamente revestidos para resistir à corrosão e estática.

Para aplicações que exigem maior resistência à corrosão ou um acabamento mais refinado, o aço inoxidável 304 é o material de escolha para a carcaça, flanges e várias portas de acesso.

Projetos modernos frequentemente apresentam uma carcaça de dupla camada com um espaço de ar resfriado por ventoinha. Este detalhe de engenharia mantém a temperatura da superfície externa baixa, garantindo a segurança do operador.

O Revestimento do Forno: Contenção do Calor

O revestimento, ou o coração do forno, é a camada de isolamento crítica que contém as temperaturas extremas e impede a fuga de calor.

O material mais comum é a fibra refratária de alumina de alta pureza, às vezes referida como fibra policristalina. Este material é formado a vácuo em placas rígidas ou usado como um cobertor macio.

Seus principais benefícios são a preservação excepcional do calor e alta refletividade, o que ajuda a criar um campo de temperatura equilibrado e uniforme dentro do forno. Isso se traduz diretamente em eficiência energética e aquecimento consistente do material que está sendo processado.

O Elemento de Aquecimento: A Fonte de Energia

O elemento de aquecimento é o coração do forno, convertendo energia elétrica em calor. A escolha do material aqui é crítica e depende inteiramente da temperatura operacional necessária e da atmosfera interna do forno.

Para fornos de uso geral, as hastes de carbono de silício são uma escolha comum e confiável.

Para aplicações de temperatura muito alta, especialmente em atmosferas controladas, são usados metais refratários. O fio de molibdênio, com um ponto de fusão de 2630°C, e o fio de tungstênio são frequentemente usados em fornos de hidrogênio.

Em fornos a vácuo ou com gás inerte, o grafite é frequentemente usado para os elementos de aquecimento, a câmara do forno e até mesmo o isolamento devido à sua excelente estabilidade em altas temperaturas.

Componentes Internos e Fixações

Além das seções principais, vários componentes internos também exigem materiais especializados.

As fixações usadas para segurar amostras dentro do forno, conhecidas como "móveis de forno" (kiln furniture), também devem suportar calor extremo. Em fornos de hidrogênio, os barcos de molibdênio são comumente usados.

Em alguns reatores de forno especializados, o aço silício é um material chave. É crucial usar aço silício novo e de alta qualidade para garantir que o reator opere de forma eficiente e evite falhas associadas a materiais reciclados.

Entendendo as Compensações (Trade-offs)

A escolha dos materiais do forno é um equilíbrio constante entre os requisitos de desempenho, as condições operacionais e o custo. Não existe um único material "melhor", apenas o mais apropriado para o trabalho.

Custo vs. Desempenho

Materiais de alto desempenho vêm com um preço elevado. O tungstênio e o molibdênio oferecem resistência à temperatura incrível, mas são significativamente mais caros do que os elementos de carbeto de silício ou grafite. Da mesma forma, uma carcaça inteiramente de aço inoxidável é mais cara do que uma de aço de baixo carbono revestido.

Temperatura vs. Limites do Material

Cada material tem uma temperatura máxima de operação. Forçar um material além de seu limite levará à degradação rápida e à falha do forno. O molibdênio é escolhido por seu alto ponto de fusão, tornando-o adequado para processos que outros elementos não conseguem suportar.

Compatibilidade com a Atmosfera

O ambiente químico dentro do forno é um fator crítico. O grafite é um excelente elemento de aquecimento no vácuo, mas oxidará e queimará rapidamente na presença de ar. O molibdênio é particularmente adequado para atmosferas de hidrogênio, onde outros materiais podem se tornar quebradiços.

Combinando Materiais com a Aplicação

Seu objetivo específico determina a combinação ideal de materiais do forno.

- Se seu foco principal for aquecimento laboratorial de uso geral: Um forno com elementos de aquecimento de carbono de silício e um revestimento de fibra de alumina oferece um excelente equilíbrio entre desempenho e custo.

- Se seu foco principal for processamento em temperaturas muito altas (acima de 1800°C): Procure fornos construídos com elementos de aquecimento de molibdênio, tungstênio ou grafite e escudos térmicos especializados.

- Se seu foco principal for trabalhar com atmosferas controladas (ex: hidrogênio): O forno deve usar materiais compatíveis, como molibdênio para seus elementos de aquecimento e fixações internas, para evitar reações químicas.

- Se seu foco principal for durabilidade a longo prazo e resistência à corrosão: Um forno construído com corpo de aço inoxidável 304 para a carcaça, flanges e portas é a escolha superior.

Em última análise, o desempenho e a confiabilidade de um forno são definidos pela seleção inteligente e combinação desses materiais especializados.

Tabela de Resumo:

| Componente | Materiais Chave | Função Principal |

|---|---|---|

| Carcaça Externa | Aço de baixo carbono, Aço Inoxidável 304 | Suporte estrutural, segurança e resistência à corrosão |

| Revestimento do Forno | Fibra refratária de alumina de alta pureza | Isolamento térmico e distribuição uniforme de temperatura |

| Elemento de Aquecimento | Carbeto de silício, Molibdênio, Tungstênio, Grafite | Gerar e suportar temperaturas extremas |

| Fixações Internas | Barcos de molibdênio, Aço silício | Apoiar amostras e suportar atmosferas específicas do forno |

Precisa de um forno construído com os materiais certos para sua aplicação específica?

Os materiais usados em um forno são críticos para seu desempenho, segurança e vida útil. Na KINTEK, especializamo-nos em projetar e fornecer fornos de laboratório com componentes precisamente adaptados às suas necessidades operacionais — quer você precise de processamento em alta temperatura, atmosferas controladas ou aquecimento laboratorial geral.

Oferecemos orientação especializada para garantir que você obtenha um forno que ofereça confiabilidade e eficiência. Entre em contato conosco hoje para discutir suas necessidades e deixar que nossos especialistas ajudem você a selecionar o equipamento ideal.

Entre em Contato com a KINTEK para uma Solução Personalizada

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a capacidade térmica de um forno mufla? Compreendendo a Massa Térmica para um Desempenho Ótimo

- Um forno mufla é um forno? Um guia sobre aquecimento de alta temperatura versus baixa temperatura

- Qual é a faixa de operação de um forno mufla? Desvende a chave para suas tarefas de alta temperatura

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para a Análise Precisa do Teor de Cinzas

- Um forno é endotérmico ou exotérmico? Descubra a Ciência do Aquecimento Doméstico