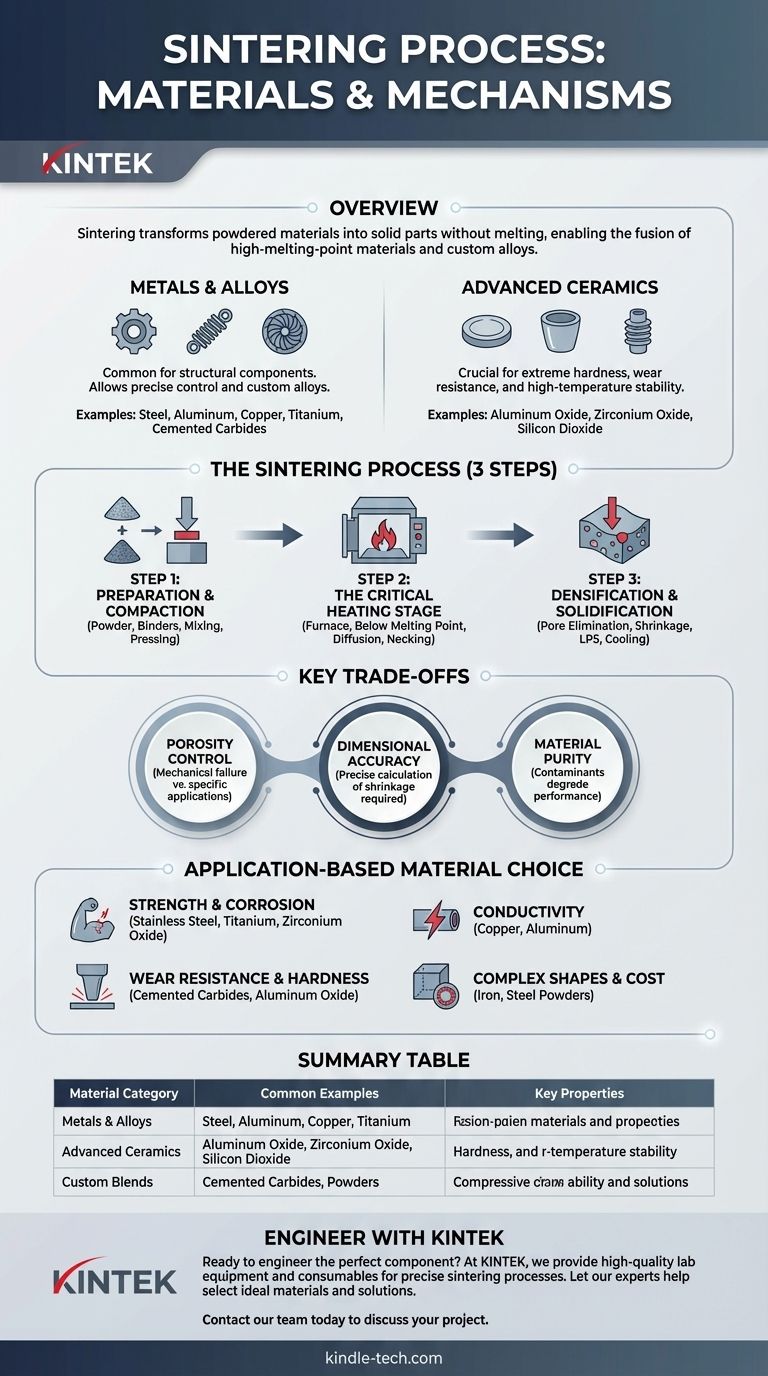

Para ser preciso, o processo de sinterização é excepcionalmente versátil, utilizando uma ampla gama de materiais em pó. As duas categorias principais são metais — incluindo aço inoxidável, cobre, titânio e alumínio — e cerâmicas avançadas, como óxido de alumínio e óxido de zircônio. Crucialmente, esses pós também podem ser misturados para formar ligas únicas adaptadas a requisitos de desempenho específicos.

A principal vantagem da sinterização é sua capacidade de transformar materiais em pó em uma peça sólida e funcional sem derretê-los. Isso permite a fusão de materiais com altos pontos de fusão e a criação de ligas personalizadas que seriam difíceis ou impossíveis de produzir por meio da fundição tradicional.

Os Dois Pilares dos Materiais de Sinterização

A escolha do material é ditada inteiramente pelas propriedades desejadas do componente final, como resistência, resistência ao calor, condutividade ou dureza. A sinterização acomoda duas grandes classes de materiais.

Pós Metálicos e Ligas

Metais são os materiais mais comuns usados na sinterização, especialmente para componentes estruturais nos setores automotivo, industrial e de bens de consumo.

O processo permite um controle preciso sobre as propriedades do produto final. Pós de diferentes metais podem ser misturados mecanicamente para criar ligas personalizadas com características específicas antes mesmo do início do processo de sinterização.

Metais comuns incluem:

- Aço e Aço Inoxidável

- Alumínio

- Níquel

- Cobre

- Ligas de Titânio

- Carbonetos Cimentados

Cerâmicas Avançadas

A sinterização de cerâmicas é crucial para a produção de componentes que exigem extrema dureza, resistência ao desgaste ou estabilidade em altas temperaturas.

Esses materiais são frequentemente frágeis e possuem pontos de fusão excepcionalmente altos, tornando a sinterização um dos poucos métodos viáveis para moldá-los. Aditivos, como ligantes orgânicos, são às vezes necessários para auxiliar na etapa de formação inicial.

Cerâmicas comuns incluem:

- Óxido de Alumínio (Alumina)

- Óxido de Zircônio (Zircônia)

- Dióxido de Silício

- Óxido de Magnésio

- Óxido de Ferro

Como os Materiais se Comportam no Processo de Sinterização

Compreender o material é inseparável de compreender o processo. A sinterização funciona usando calor e pressão para encorajar a difusão atômica entre as superfícies das partículas, unindo-as em uma única peça sólida.

Etapa 1: Preparação e Compactação

O processo começa com a matéria-prima escolhida em estado de pó. Se for criar uma liga, diferentes pós metálicos são misturados. Ligantes ou lubrificantes também são adicionados para melhorar a compactação.

Essa mistura é então prensada na forma desejada usando uma matriz ou molde, criando o que é conhecido como "compacto verde". Esta peça é sólida, mas frágil, mantendo sua forma através do entrelaçamento mecânico das partículas.

Etapa 2: A Etapa Crítica de Aquecimento

O compacto verde é colocado em um forno de atmosfera controlada e aquecido a uma temperatura abaixo do ponto de fusão do material.

Essa energia térmica ativa os átomos, fazendo com que eles migrem através dos limites das partículas. Esse processo, conhecido como difusão, cria fortes ligações metalúrgicas ou "pescoços" onde as partículas se tocam.

Etapa 3: Densificação e Solidificação

À medida que as ligações se formam e se fortalecem, as partículas se aproximam. Isso elimina os poros entre elas, fazendo com que a peça se densifique e encolha.

Em alguns casos, uma técnica chamada Sinterização em Fase Líquida (LPS) é usada. Uma pequena quantidade de um aditivo com um ponto de fusão mais baixo é incluída, que se liquefaz e flui para os poros, acelerando a densificação. A peça é então resfriada, solidificando-se em uma massa unificada.

Compreendendo as Principais Trocas

Embora poderoso, o processo de sinterização possui características inerentes que devem ser gerenciadas para alcançar um resultado bem-sucedido.

Controle de Porosidade

O principal desafio na sinterização é gerenciar a porosidade. Embora às vezes desejável para aplicações como filtros ou rolamentos autolubrificantes, a porosidade residual pode ser um ponto de falha mecânica em peças estruturais.

Precisão Dimensional

A contração que ocorre durante a densificação é uma parte natural do processo. Isso deve ser precisamente calculado e levado em consideração no projeto inicial do molde para garantir que a peça final atenda às tolerâncias dimensionais.

Pureza do Material

As propriedades finais de uma peça sinterizada são altamente sensíveis à pureza do pó inicial. Contaminantes podem interferir no processo de ligação e degradar o desempenho do componente.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de material está diretamente ligada ao problema que você precisa que o componente final resolva.

- Se seu foco principal é resistência e resistência à corrosão: Você deve selecionar aço inoxidável, ligas de titânio ou cerâmicas de alto desempenho como óxido de zircônio.

- Se seu foco principal é alta condutividade térmica ou elétrica: Pós à base de cobre e alumínio são as escolhas mais eficazes.

- Se seu foco principal é resistência ao desgaste e dureza: Suas melhores opções são carbonetos cimentados e cerâmicas como óxido de alumínio.

- Se seu foco principal são formas complexas a baixo custo para produção em massa: Pós de ferro e aço oferecem um excelente equilíbrio entre desempenho e economia.

Em última análise, o poder da sinterização reside em sua capacidade de projetar materiais e formas para um propósito específico.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Propriedades Chave |

|---|---|---|

| Metais e Ligas | Aço Inoxidável, Alumínio, Cobre, Titânio | Resistência, Condutividade, Resistência à Corrosão |

| Cerâmicas Avançadas | Óxido de Alumínio (Alumina), Óxido de Zircônio (Zircônia) | Dureza Extrema, Estabilidade em Altas Temperaturas |

| Misturas Personalizadas | Pós Misturados Mecanicamente | Desempenho Adaptado para Aplicações Específicas |

Pronto para projetar o componente perfeito para sua aplicação? A escolha certa do material é crítica para alcançar resistência, condutividade ou resistência ao calor. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para processos de sinterização precisos. Deixe nossos especialistas ajudá-lo a selecionar os materiais e soluções ideais para as necessidades exclusivas do seu laboratório.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários