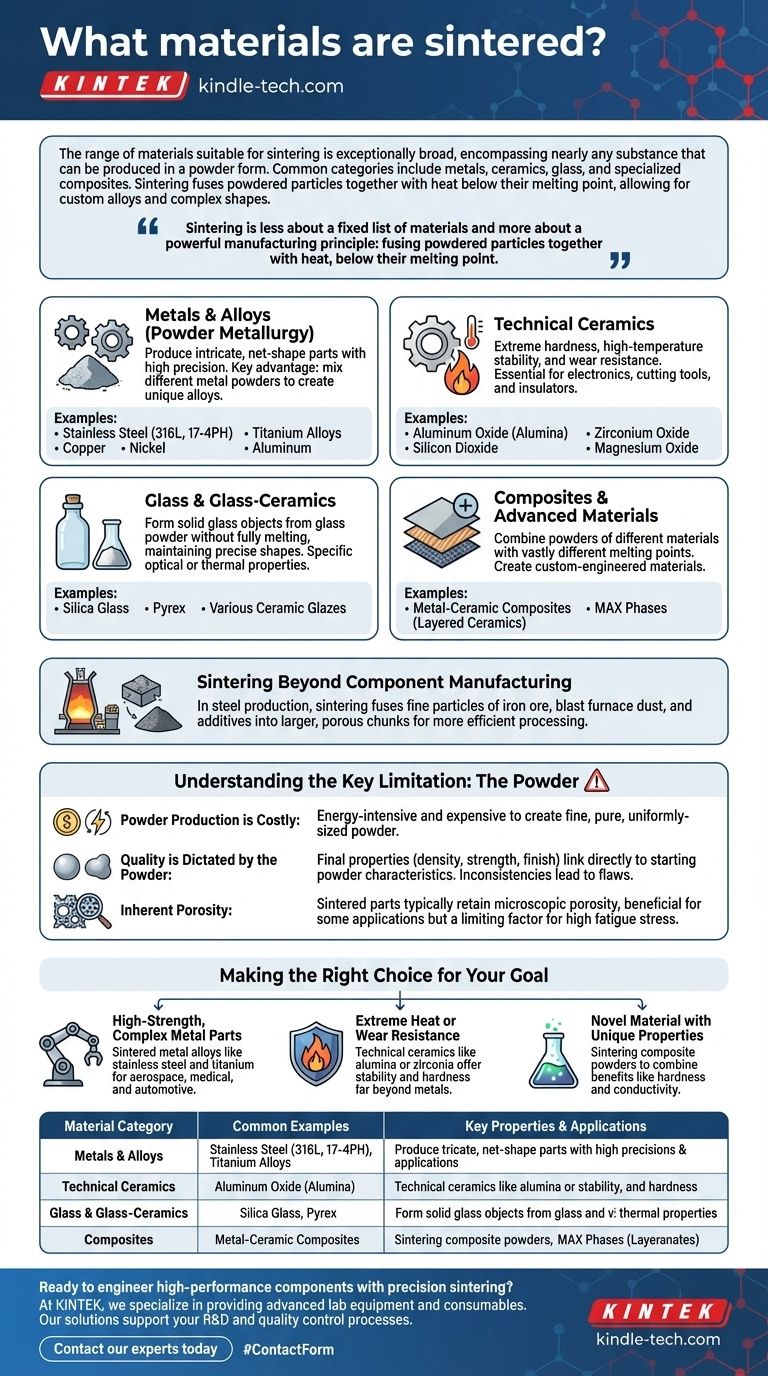

A gama de materiais adequados para sinterização é excepcionalmente ampla, abrangendo quase qualquer substância que possa ser produzida em forma de pó. As categorias mais comuns incluem metais, cerâmicas, vidro e compósitos especializados. Essa versatilidade permite que o processo seja usado para tudo, desde a criação de componentes de aço inoxidável de alta resistência e peças cerâmicas resistentes ao calor até o processamento de minério de ferro bruto para a produção de aço.

A sinterização é menos sobre uma lista fixa de materiais e mais sobre um poderoso princípio de fabricação: fundir partículas em pó umas às outras com calor, abaixo do seu ponto de fusão. Este conceito central desbloqueia a capacidade de criar ligas personalizadas, trabalhar com materiais de alto ponto de fusão e produzir formas complexas que são difíceis ou impossíveis de obter com fundição ou usinagem tradicionais.

As Principais Categorias de Materiais Sinterizados

A flexibilidade da sinterização decorre da sua capacidade de trabalhar com famílias distintas de materiais, cada uma oferecendo propriedades únicas para desafios de engenharia específicos.

Metais e Ligas

Esta é a aplicação mais comum da sinterização, frequentemente referida como metalurgia do pó. Ao começar com pós metálicos finos, os fabricantes podem produzir peças intrincadas, de forma líquida e com alta precisão.

Metais sinterizados comuns incluem aço inoxidável (por exemplo, 316L, 17-4PH), ligas de titânio, cobre, níquel e alumínio. Uma vantagem fundamental é a capacidade de misturar diferentes pós metálicos para criar ligas exclusivas que não são possíveis através da fusão.

Cerâmicas Técnicas

As cerâmicas são valorizadas por sua extrema dureza, estabilidade em altas temperaturas e resistência ao desgaste. A sinterização é o principal método para consolidá-las em componentes densos e funcionais.

Materiais como óxido de alumínio (alumina), óxido de zircônio, dióxido de silício e óxido de magnésio são frequentemente sinterizados. Estes são essenciais para aplicações em eletrônica, ferramentas de corte e isoladores de alta temperatura.

Vidro e Vidro-Cerâmicas

A sinterização também pode ser usada para formar objetos de vidro sólidos a partir de pó de vidro sem derreter totalmente o material, o que ajuda a manter formas precisas.

Isso inclui materiais como vidro de sílica, Pyrex e vários esmaltes cerâmicos. O processo é usado para criar componentes com propriedades ópticas ou térmicas específicas.

Compósitos e Materiais Avançados

O verdadeiro poder da sinterização é percebido na criação de materiais compósitos. Como não depende da fusão, pós de diferentes materiais com pontos de fusão vastamente diferentes podem ser combinados.

Isso permite a criação de compósitos metal-cerâmica ou materiais avançados como fases MAX (uma classe de cerâmicas em camadas). Esses materiais projetados sob medida fornecem uma combinação única de propriedades, como alta resistência e boa condutividade térmica.

Sinterização Além da Fabricação de Componentes

Embora frequentemente associada à criação de peças acabadas, a sinterização também é uma etapa intermediária crítica na indústria pesada.

Aglomeração de Minérios

Na produção de aço, a sinterização é usada para fundir partículas finas de minério de ferro, poeira de alto-forno e outros aditivos em pedaços maiores e porosos.

Esses pedaços sinterizados são então alimentados em um alto-forno. Este processo não visa criar um produto final, mas sim preparar matérias-primas para um processamento mais eficiente.

Compreendendo a Limitação Chave: O Pó

A versatilidade da sinterização é poderosa, mas vem com uma troca fundamental: o processo depende inteiramente da qualidade do material em pó inicial.

A Produção de Pó é Cara

Criar pó fino, puro e de tamanho uniforme — especialmente para metais e cerâmicas técnicas — é um processo caro e intensivo em energia. Isso pode tornar a matéria-prima para sinterização significativamente mais cara do que os lingotes a granel usados em fundição ou usinagem.

A Qualidade é Ditada pelo Pó

As propriedades finais de uma peça sinterizada, como sua densidade, resistência e acabamento, estão diretamente ligadas às características do pó de partida. Tamanho de partícula inconsistente ou impurezas no pó se traduzirão diretamente em falhas no componente final.

Porosidade Inerente

A menos que etapas de processamento secundárias, como prensagem isostática a quente, sejam usadas, as peças sinterizadas geralmente retêm uma pequena quantidade de porosidade microscópica. Embora isso possa ser um benefício para aplicações como mancais autolubrificantes, também pode ser um fator limitante para componentes sujeitos a alto estresse de fadiga.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o material certo envolve combinar suas propriedades inerentes com as demandas de sua aplicação.

- Se o seu foco principal são peças metálicas complexas e de alta resistência: Ligas metálicas sinterizadas como aço inoxidável e titânio são ideais para produzir componentes para as indústrias aeroespacial, médica e automotiva.

- Se o seu foco principal é resistência extrema ao calor ou ao desgaste: Cerâmicas técnicas como alumina ou zircônia oferecem estabilidade e dureza muito além do que qualquer metal pode alcançar.

- Se o seu foco principal é criar um material novo com propriedades exclusivas: A sinterização de pós compósitos permite combinar os benefícios de diferentes classes de materiais, como a dureza de uma cerâmica com a condutividade de um metal.

Ao entender que a sinterização é um processo definido pelo pó, e não por uma lista limitada de materiais, você pode alavancar seu poder para projetar componentes para quase qualquer desafio técnico.

Tabela de Resumo:

| Categoria de Material | Exemplos Comuns | Propriedades Chave e Aplicações |

|---|---|---|

| Metais e Ligas | Aço Inoxidável, Titânio, Cobre | Alta resistência, formas complexas, peças automotivas e aeroespaciais |

| Cerâmicas Técnicas | Alumina, Zircônia | Dureza extrema, resistência ao calor, componentes resistentes ao desgaste |

| Vidro e Vidro-Cerâmicas | Vidro de Sílica, Pyrex | Propriedades ópticas/térmicas específicas, formas precisas |

| Compósitos | Metal-Cerâmica, Fases MAX | Propriedades personalizadas, combinando resistência e condutividade |

Pronto para projetar componentes de alto desempenho com sinterização de precisão?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para desenvolver e testar materiais sinterizados. Se você está trabalhando com pós metálicos para componentes aeroespaciais, cerâmicas técnicas para eletrônicos de ponta ou compósitos inovadores, nossas soluções apoiam seus processos de P&D e controle de qualidade.

Entendemos o papel crítico da qualidade do pó e dos parâmetros de sinterização para alcançar as propriedades de material desejadas. Deixe-nos ajudá-lo a otimizar seu processo de sinterização para resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar as necessidades de sinterização do seu laboratório e ajudá-lo a dar vida às suas inovações em materiais.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas